Scope3カテゴリ10-販売した製品の加工について具体的に解説

Scope3カテゴリ10は、企業が販売した中間製品が下流企業で加工される際に発生する温室効果ガス(GHG)排出を対象としています。

このカテゴリでは、製品の加工プロセスにおけるエネルギー消費や資源使用の効率化が鍵となり、企業は排出削減のために製品設計や取引先との協力を強化する必要があります。

具体的な算定には販売量と加工時の排出係数を用いた計算が採用され、加工方法や設備の効率、エネルギー源を考慮することで精度を高めることが可能です。

削減施策として、加工工程の簡素化、省エネ型設備の導入、デジタル技術の活用、再生可能エネルギーの導入が有効であり、取引先と連携しながら継続的な改善を進めることが求められます。

企業は、環境負荷の少ない加工方法の推進を通じて、サプライチェーン全体の持続可能性を高めることが不可欠です。

Scope3 カテゴリ10の概要

カテゴリ10の位置づけ

Scope3カテゴリ10「販売した製品の加工」は、企業が販売した中間製品が下流企業で加工される際に発生する温室効果ガス(GHG)排出を対象としています。

このカテゴリの目的は、製品ライフサイクル全体での環境負荷を包括的に把握することにあります。

そのため、企業は製品を販売した後の加工段階においても排出量を評価し、管理する姿勢が求められます。

特に効率性の観点が重要です。歩留まりを改善して材料の無駄を減らす、あるいは省エネルギー型の製造技術を導入することで、加工段階でのエネルギー消費と排出を抑制することが可能です。

こうした施策は、組織が間接的に環境負荷を軽減する大きな手がかりとなります。

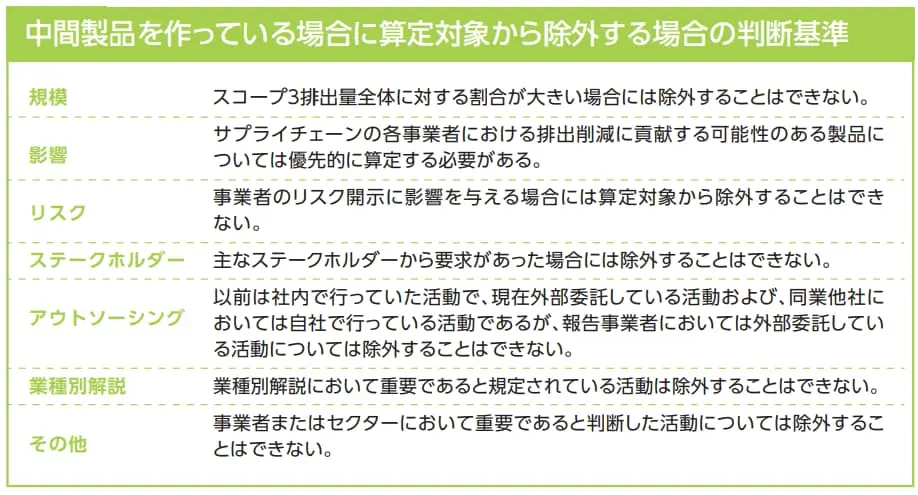

基本的な考え方が、報告対象年において、販売した中間製品に下流のバリューチェーン企業が行った加工における温室効果ガスの算定ですが、販売した中間製品がどの最終製品に加工されているかについて、販売事業者が把握できない場合は、十分な根拠を示したうえで算定対象から除外することも認められます。

加工段階における算定と改善のポイント

カテゴリ10では、排出量の正確な算定が欠かせません。

下流企業での加工プロセスや使用エネルギー源、技術レベルを把握することが理想ですが、実務上はすべての取引先から詳細データを得るのは困難です。

そのため、業界平均値や標準的な条件に基づく推計も認められています。

ただし、可能な限り取引先と連携し、実測データを収集することで精度は高まります。

さらに、排出削減の実現には設計段階からの工夫が鍵を握ります。

加工しやすい形状や高効率な加工方法に適した構造を取り入れることで、下流企業のエネルギー使用量を最小限にできます。

また、リサイクル性や再利用性の高い素材の採用は廃棄物削減にもつながり、サプライチェーン全体の持続可能性を向上させます。

このようにScope3カテゴリ10は、企業単独ではなく取引先との協力を前提とした取り組みです。

環境影響の理解を深め、情報共有や技術支援を通じて排出削減を進めることが、持続可能なサプライチェーンの実現に直結します。

▼おすすめのお役立ち資料

Scope3カテゴリ10の算定方法とは?基本とポイント

Scope3カテゴリ10「販売した製品の加工」の排出量を算定する際は、販売した中間製品が下流企業で加工されるときに発生する温室効果ガス(GHG)排出量を対象とします。

最も基本的な考え方は、販売量に加工時の排出係数を掛け合わせて排出量を算出するシンプルな方法です。

ただし、実務で高い精度を求めるには、加工方法や設備効率、歩留まりといった追加要素を考慮する必要があります。

基本的な算定式

排出量(tCO₂e)= 販売量(トン) × 加工時排出係数(tCO₂e/トン)

例として、年間に100,000トンの鋼材を販売し、加工時の排出係数が0.5 tCO₂e/トンであれば、排出量は50,000 tCO₂eとなります。

これは標準的な推計ですが、製品や加工プロセスごとに係数を分けることで、より現実に即した数値を得られます。

精度を高めるための考慮事項

加工方法ごとの排出係数の分類

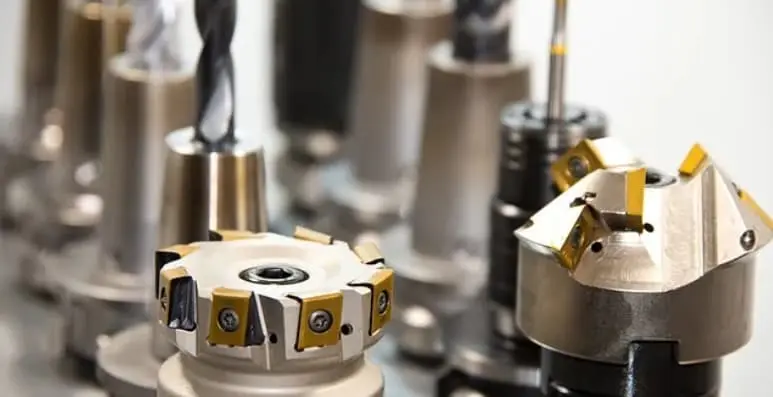

同じ素材でも加工方法によってエネルギー消費や排出量が異なるため、製品ごとに分けて計算することが重要です。例えば、切削加工はエネルギー消費が大きく、排出係数が高くなる傾向にあります。

具体的には、

・切削加工:60,000トン(排出係数 0.6 tCO₂e/トン) → 排出量 36,000 tCO₂e

・プレス加工:40,000トン(排出係数 0.3 tCO₂e/トン) → 排出量 12,000 tCO₂e

合計すると48,000 tCO₂eとなり、単一の係数で算出した場合の50,000 tCO₂eとの差が明確になります。

エネルギー消費データの活用

加工プロセスでの電力や燃料の消費量に基づく排出量も考慮します。

例えば、1トンの製品を加工するのに電力1MWhが必要で、電力の排出係数が0.4 tCO₂e/MWhの場合、

排出量(tCO₂e)= 製品量 × 電力量 × 排出係数

50,000トンの製品であれば、

50,000トン × 1MWh/トン × 0.4 tCO₂e/MWh = 20,000 tCO₂e

となります。

設備の稼働効率の反映

実際の加工設備は理論値通りに稼働しないことが多いため、効率を考慮することが必要です。

例えば、加工設備の稼働効率が80%の場合、排出量は理論値の1.25倍(1/0.8)に補正されます。上記の20,000 tCO₂eが、

20,000 tCO₂e × 1.25 = 25,000 tCO₂e

に増加することになります。

歩留まりの考慮

原材料の加工過程で生じるロス(歩留まり)も重要な要素です。

例えば、原材料の90%が製品として利用され、10%が廃棄される場合、実際の加工量は販売量の1.11倍(1 / 0.9)となります。

販売量が90,000トンであれば、

90,000トン × 1.11 ≈ 100,000トン

として排出量を計算することで、実態に近い数値が得られます。

Scope3カテゴリ10算定で欠かせない透明性の確保

Scope3カテゴリ10(販売した製品の加工)の算定においては、算定根拠をどこまで明確に示せるかが信頼性を左右するポイントです。

報告の妥当性を高めるためには、次のような情報を具体的に開示することが求められます。

- 排出係数の出所:業界平均値なのか、取引先の実測データなのかを明記する。

- 対象範囲の明確化:一次加工のみを含むのか、二次加工以降まで算定範囲に入れるのかを定義する。

- データ収集期間:対象年度や計測期間を示すことで、比較可能性を担保する。

- 算定方法の開示:どの計算式を基礎にしているのか、補正要素をどう扱ったのかを文書化する。

こうした情報を明示することで、報告の透明性と客観性が確保され、第三者からの検証や監査にも耐えうる算定結果となります。

さらに、Scope3カテゴリ10の算定は単純な数式に基づきながらも、実態に即したデータや補正要素を加味することで精度を高められるのが特徴です。

最終的には、透明性の高い算定を通じて、サプライチェーン全体の排出削減に向けた取り組みを支える基盤が構築されます。

Scope3カテゴリ10の削減施策とは?包括的なアプローチが鍵

Scope3カテゴリ10(販売した製品の加工)における排出削減は、製品設計から取引先支援、エネルギー利用の最適化まで幅広い施策を組み合わせて取り組むことが不可欠です。

目的は、販売した中間製品が下流企業で加工される際に生じるエネルギー消費と温室効果ガス(GHG)排出を削減し、サプライチェーン全体の持続可能性を高めることにあります。

製品設計による排出削減

設計段階での工夫は、加工段階の環境負荷を抑える最も効果的な方法のひとつです。

- 加工工程の簡素化:部品を一体化して工程数を減らす。

- 必要以上の高精度見直し:過剰な加工を省くことでエネルギー使用を削減。

- 素材の選定:リサイクル材や加工しやすい素材を採用することで、加工ロスやエネルギー消費を低減。

実際に、設計変更により加工工程を30%削減し、エネルギー消費を大幅に抑制した事例も報告されています。

取引先支援による効率改善

取引先企業の設備改善を支援することは、Scope3カテゴリ10の削減に直結します。

- 省エネ型工作機械導入の支援により、加工時の電力消費を40%削減した事例あり。

- 技術交流による加工条件の最適化で、工具寿命を2倍に延長し、製造負荷を軽減。

- 設備の稼働時間短縮や段取り効率化により、待機電力を削減。

このように、取引先との協力は自社単独では得られない効果を生む重要な要素です。

再生可能エネルギーの導入促進

取引先工場での再エネ活用も有効な削減手段です。

- 工場屋根への太陽光パネル設置によってCO₂排出量を20%削減したケース。

- グリーン電力証書を利用し、化石燃料由来の電力を実質的に再エネへ転換。

これにより、加工時の電力起因の排出を大きく低減できます。

デジタル技術を活用した効率化

最新のデジタル技術を導入することで、無駄を減らし効率を向上させられます。

- 加工シミュレーションで試作回数を削減し、材料とエネルギーの浪費を防止。

- IoTセンサーによるリアルタイム監視で異常なエネルギー消費を早期発見。

結果として、加工効率を高めながら不要な排出を抑制できます。

サプライチェーン全体の最適化

Scope3カテゴリ10の削減は、工場単位だけでなくバリューチェーン全体での取り組みが重要です。

- 加工拠点を集約し、地理的に近い取引先を優先することで物流由来の排出削減。

- 加工ロットの適正化により設備効率を高め、単位製品あたりのエネルギー使用を削減。

これにより、サプライチェーン全体での効率化と排出削減が実現します。

継続的改善と協働の重要性

どの施策も一度で完結するものではなく、取引先と目標を共有し、進捗を数値で可視化しながら継続的に改善を進めることが欠かせません。

成功事例を共有することで相互学習が進み、サプライチェーン全体の底上げにつながります。

こうした取り組みは環境負荷削減だけでなく、コスト削減・品質向上・取引先との関係強化といった副次的効果ももたらします。

長期的には、持続可能で競争力のあるサプライチェーン構築に直結するのです。

まとめ

Scope3カテゴリ10「販売した製品の加工」は、販売した中間製品が下流企業で加工される際に発生する温室効果ガス(GHG)排出を対象としています。

排出量は販売量と加工時排出係数を基に算定され、加工方法やエネルギー源、設備効率を考慮することで精度を高められます。

削減施策としては、製品設計の工夫、取引先支援、デジタル技術の活用が効果的です。例えば、加工工程の簡素化や材料の最適化でエネルギー消費を抑え、取引先には省エネ設備導入や再生可能エネルギー活用を支援します。

また、デジタル技術で加工シミュレーションやIoTモニタリングを行い、無駄なエネルギー使用を削減します。

さらに、サプライチェーン全体を最適化し、物流効率や設備稼働率を向上させることで、総合的な排出削減が可能です。

組織が取引先と連携し、継続的に改善を進めることで、環境負荷削減とコスト削減、品質向上を同時に実現し、持続可能なサプライチェーンを構築できるでしょう。

▼おすすめのお役立ち資料