企業が押さえるべき再生プラスチックの活用法|導入メリットと課題

世界的にプラスチックごみによる環境問題が深刻化する中、注目を集めているのが 再生プラスチック です。

これは一度使われたプラスチックを回収し、再資源化して新しい原料として生まれ変わらせる仕組みであり、従来であれば埋立や焼却に回っていた廃棄物を循環資源へと変える画期的な取り組みです。

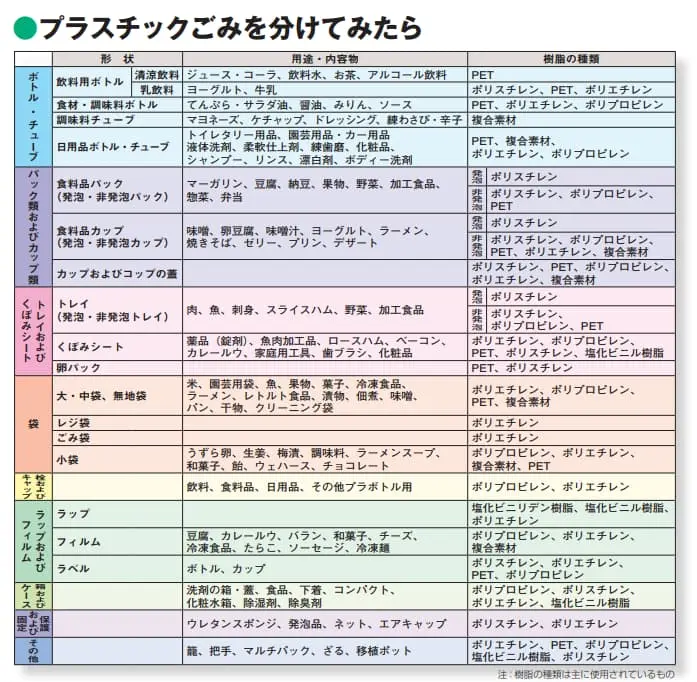

代表的な種類にはPET・HDPE・PPなどがあり、飲料ボトルの「ボトルtoボトル」や衣料品、自動車部品といった幅広い用途で利用されています。

環境面では CO2排出量の削減や海洋汚染リスクの低減 に直結し、経済面でも廃棄コスト削減や資源安全保障の強化、さらにはESG投資評価やブランド価値の向上につながることから、企業にとって無視できないテーマとなっています。

一方で、品質劣化やバージンプラスチックとのコスト競争、回収インフラの不十分さといった課題も存在します。

これに対し、日本の「プラスチック資源循環促進法」やEUの再生材使用義務化など、政策の後押しと企業の技術革新が進んでおり、将来的にはケミカルリサイクルやAI選別技術が普及することでさらなる市場拡大が期待されています。

本記事では、再生プラスチックの定義や種類、メリットと課題、そして未来の展望までを体系的に解説し、企業が導入を検討する際に押さえるべきポイントを明らかにします。

再生プラスチックとは何か

定義と特徴

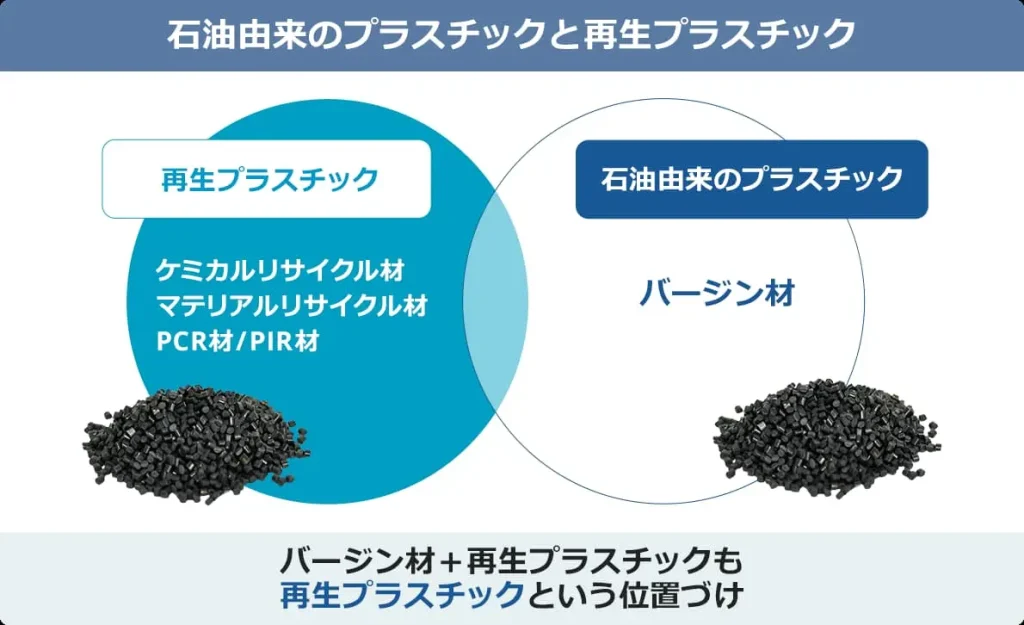

再生プラスチックとは、一度利用されて廃棄されたプラスチックを再資源化し、新しい樹脂として再生産したものを指します。

従来であれば埋立や焼却されるはずの廃棄物を有効活用するため、資源循環や環境負荷の低減に直結する点が大きな特徴です。

原料は大きく二種類に分類されます。ひとつは ポストコンシューマー材(PCR) と呼ばれ、飲料ボトルや食品トレーなど、消費者が使用後に排出したプラスチックが該当します。

もうひとつは プレコンシューマー材(PIR) で、製造工程で生じる端材や規格外品といった産業系廃棄物が対象です。

この区分は、品質管理やトレーサビリティを確保するうえで非常に重要であり、再生プラスチックを扱う企業にとっては調達戦略にも直結します。

▼出典:コニカミノルタ 環境貢献プラスチックMatelier

リサイクルとの違い

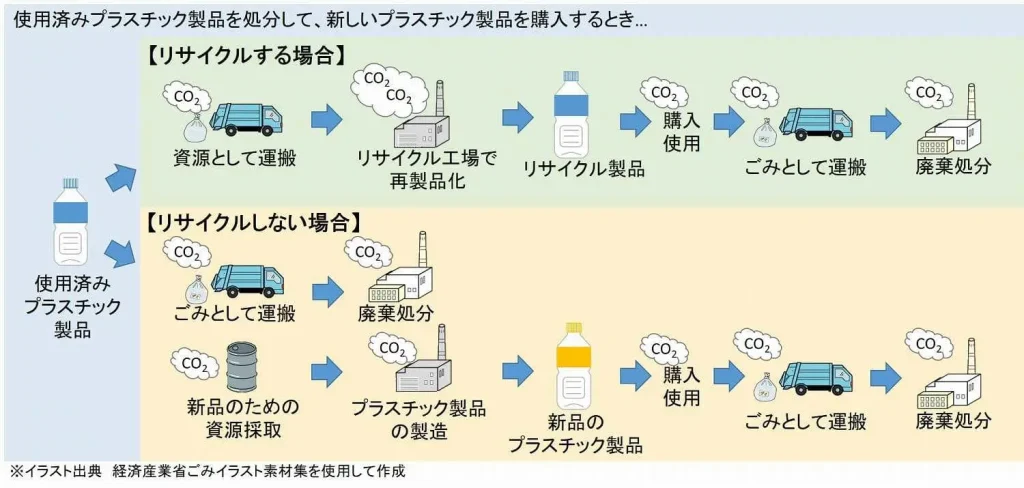

「リサイクル」という言葉は幅広い意味で使われますが、再生プラスチックは単なる廃棄物処理とは異なります。

特徴的なのは、 新たな製品の原料として循環させる点 にあります。

たとえば、回収したPETボトルを再び飲料ボトルに生まれ変わらせる「ボトルtoボトル」は、代表的な再生プラスチックの活用例です。

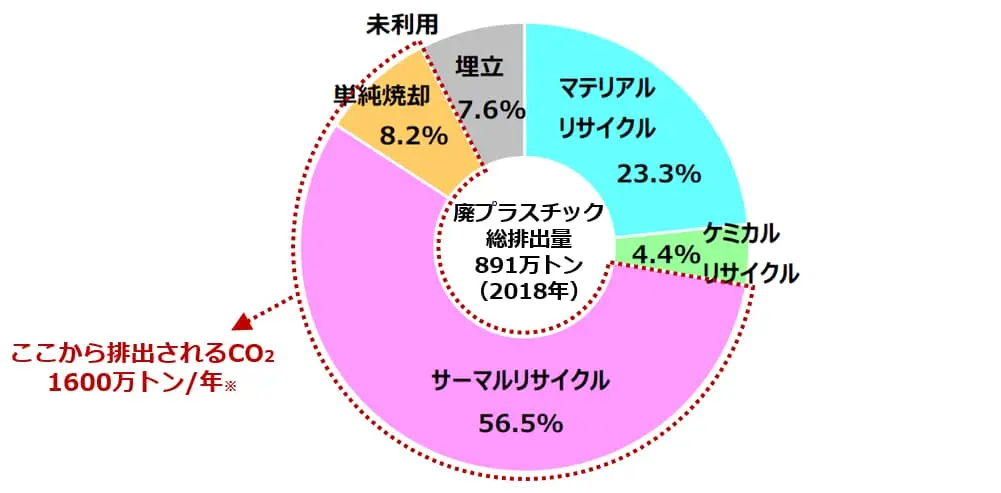

一方、日本でリサイクル率を高く見せている サーマルリサイクル(熱回収) は、廃プラスチックを燃焼させ、その熱を発電や温水供給に利用する手法です。

これは資源を物質として再利用するわけではないため、国際的には「再生」とは区別され、循環型経済の観点からは優先度の低い位置づけとなっています。

企業にとっては、こうした定義の違いを正しく理解し、自社のサステナビリティ戦略にどの種類のリサイクルを組み込むかを判断することが求められます。

▼出典:資源エネルギー庁 カーボンニュートラルで環境にやさしいプラスチックを目指して(前編)

再生プラスチックの種類と用途

主な種類

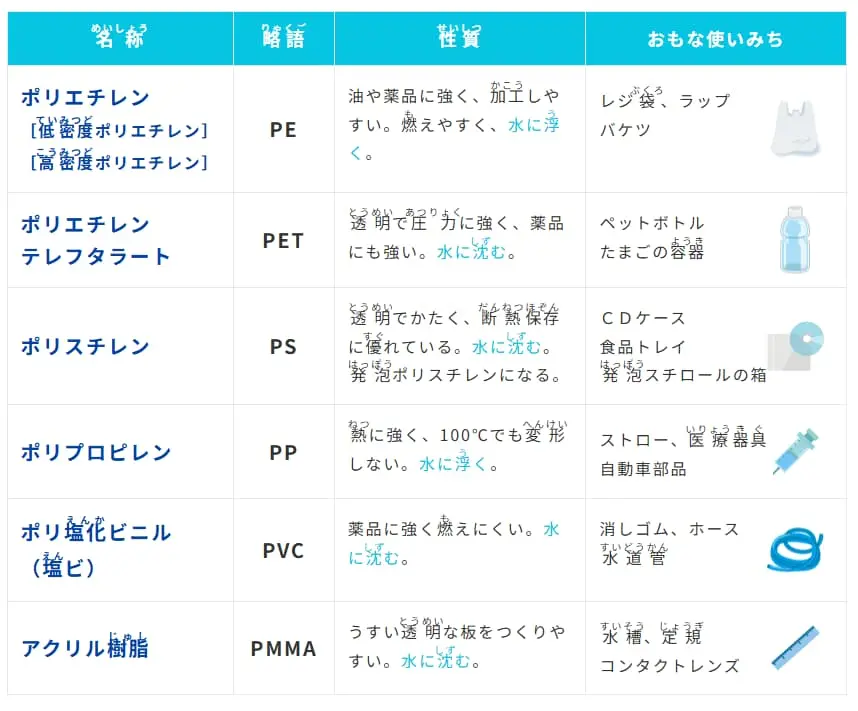

再生プラスチックと一口にいっても、その種類は多岐にわたります。なかでも、実際に市場で多く流通し、リサイクルの仕組みが整っているのが PET(ポリエチレンテレフタラート)、HDPE(高密度ポリエチレン)、PP(ポリプロピレン) の3種類です。

- PET(ポリエチレンテレフタラート)

飲料用ボトルや食品容器に多用され、透明性と強度の高さが特徴。

リサイクルが進んでおり、再生PET(rPET)は最も普及している再生樹脂のひとつです。 - HDPE(高密度ポリエチレン)

牛乳パック型の容器、洗剤ボトル、パイプなどに使われる樹脂で、耐久性・耐薬品性に優れています。

比重の違いを利用した分別がしやすく、比較的安定した再生フローを持っています。 - PP(ポリプロピレン)

自動車部品や食品容器、家電部材などに幅広く利用される万能型の樹脂。

軽量で剛性がある一方、多様な用途に使われるため廃棄物の組成が不均質で、他の樹脂に比べてリサイクルが難しいという課題があります。

これら3種類は、企業が再生プラスチック導入を検討する際にまず押さえておくべき代表的な樹脂といえます。

▼出典:一般社団法人プラスチック循環利用協会 プラスチックの種類

活用事例

再生プラスチックは、私たちの生活や産業のあらゆる場面に姿を変えて利用されています。

- PETの再利用例

最も代表的なのは「ボトルtoボトル」と呼ばれる水平リサイクルで、使用済みPETボトルを新たな飲料ボトルへ再生します。

また、衣料品ではフリースや制服などに活用され、食品包装やトレイなどにも広く利用されています。 - HDPEの再利用例

洗剤やシャンプーの容器、再生パレット、プラスチック木材、屋外用家具などに使用されます。

強度と耐久性を活かしたインフラ・資材用途が多いのが特徴です。 - PPの再利用例

自動車部品(バンパー、内装材など)、輸送用コンテナ、収納ケース、文房具といった多様な製品に生まれ変わります。

特に自動車業界では、再生PPの活用が規制対応やコスト削減の観点から重要性を増しています。

このように、樹脂ごとの特性を踏まえたリサイクル手法と再利用先が確立されており、企業が自社製品やサプライチェーンに再生材を導入する際には、それぞれの樹脂特性を理解した戦略が欠かせません。

再生プラスチックが注目される理由

環境的メリット

再生プラスチックが注目される最大の理由は、環境負荷を大幅に低減できる点にあります。

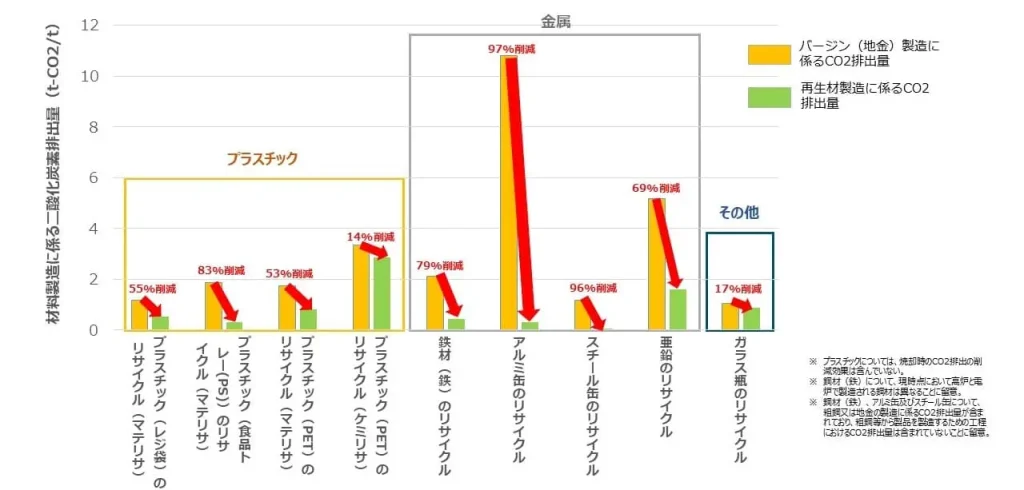

まず、バージンプラスチック(石油を原料とした新規プラスチック)と比較すると、再生プラスチックの製造過程では CO2排出量が少なく済む ことが多く、企業のカーボンニュートラル戦略にも直結します。

また、廃棄されるプラスチックを再利用することで、埋立処分の量を減らせるだけでなく、海洋ごみ問題やマイクロプラスチック汚染のリスク低減 にもつながります。

国際的にも「海洋プラスチック憲章」やEUの「サーキュラーエコノミー行動計画」などが推進されており、再生プラスチックは環境政策の中核を担う素材と位置づけられています。

▼出典:かながわ気候変動WEB リサイクルによる二酸化炭素の削減効果

経済的メリット

環境貢献に加え、経済的なメリットも企業が再生プラスチックを導入する大きな理由です。

廃棄物を回収・再利用することで、焼却や埋立にかかる 処理コストを削減 でき、資源利用効率の改善が見込めます。さらに、再生材を活用することで石油由来の原料依存を減らせるため、資源安全保障の強化にもつながります。

これは、原油価格の変動リスクを軽減する上でも重要な観点です。

加えて、再生プラスチックの積極的な活用は、企業の ESG投資評価やブランド価値の向上 にも直結します。

消費者の環境意識が高まる中で、再生材を採用した製品は選ばれやすく、取引先や投資家からの信頼獲得にもつながります。

国内外の大手企業が再生プラスチック利用の目標を公表しているのも、この経済的・戦略的メリットを見越してのことです。

再生プラスチックの製造プロセス

再生プラスチックは、単に廃棄物を再利用するのではなく、適切なリサイクル手法を通じて新たな資源として生まれ変わるのが特徴です。

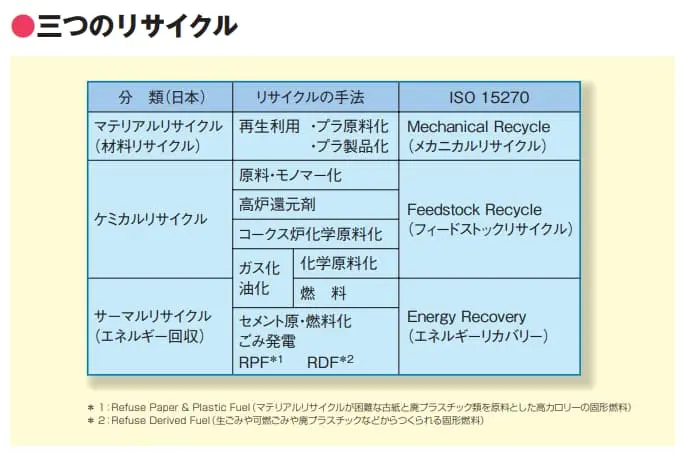

代表的な製造プロセスには「マテリアルリサイクル」「ケミカルリサイクル」「サーマルリサイクル」の3つがあり、それぞれ仕組みやメリット・課題が異なります。

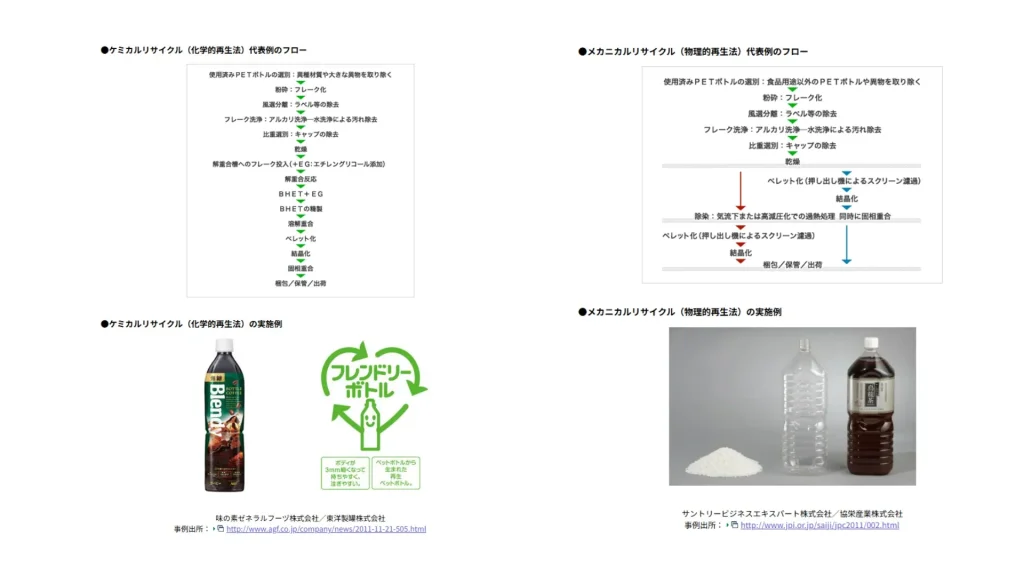

マテリアルリサイクル

最も一般的な方法が マテリアルリサイクル です。使用済みプラスチックを回収した後、洗浄・粉砕・溶融といった工程を経て、再び利用可能なペレット(樹脂粒)に加工します。

この方法は比較的コストが低く、PETボトルの「ボトルtoボトル」や食品トレーの再生など、生活に身近な分野で幅広く活用されています。

ただし、繰り返し再利用することで熱劣化が起きやすく、品質の低下や用途の限定化が課題となるケースもあります。

ケミカルリサイクル

次に注目されているのが ケミカルリサイクル です。

これは廃プラスチックを化学的に分解し、モノマー(分子レベルの原料)まで戻す技術です。

熱分解やガス化、解重合といった手法を用いることで、バージンプラスチックと同等の品質を再現できるのが大きな利点です。

難リサイクル素材や異物が混ざったプラスチックでも処理できるため、企業や研究機関による技術開発が進んでおり、将来的には循環型経済の要となる可能性があります。

ただし、現状ではコストやエネルギー効率の面で課題が残っており、商業化の拡大には政策的支援や技術革新が不可欠です。

サーマルリサイクル

サーマルリサイクル は、廃プラスチックを燃焼させ、その熱エネルギーを発電や温水供給などに利用する方法です。

日本ではリサイクル率の大部分を占めていますが、国際的には「熱回収」として扱われ、真の意味での資源循環とは区別されています。

資源の物質的な再利用ではないため、循環型社会の観点では優先度が低く、今後はマテリアルリサイクルやケミカルリサイクルへの移行が求められています。

▼出典:一般社団法人 プラスチック循環利用協会 プラスチックリサイクルの基礎知識2025

再生プラスチックの課題と対策

主な課題

再生プラスチックは環境・経済の両面で注目されていますが、普及を拡大するうえで解決すべき課題も少なくありません。

- 品質劣化の問題

繰り返しの加熱処理によって分子鎖が短くなり、強度や透明性が低下する「熱劣化」 が生じます。

また、使用済みプラスチックには異物が混入している場合も多く、安定した品質を確保するのが難しいのが現状です。 - バージンプラスチックとのコスト競争

原油価格が低い時期には、石油由来のバージンプラスチックの方が安価になる傾向があります。

そのため、企業がコスト優先で新材を選ぶケースが多く、再生材の利用拡大を阻む要因となっています。 - 回収・選別インフラの不足

家庭や事業所から排出されるプラスチックごみは種類が多岐にわたり、効率的な分別・回収が課題です。

現状では地域や自治体によって仕組みが異なり、均一で安定した再生材の供給が難しいのが実情です。

▼出典:一般社団法人 プラスチック循環利用協会 プラスチックリサイクルの基礎知識2025

対策と政策動向

こうした課題に対し、政策と企業の両面から対策が進んでいます。

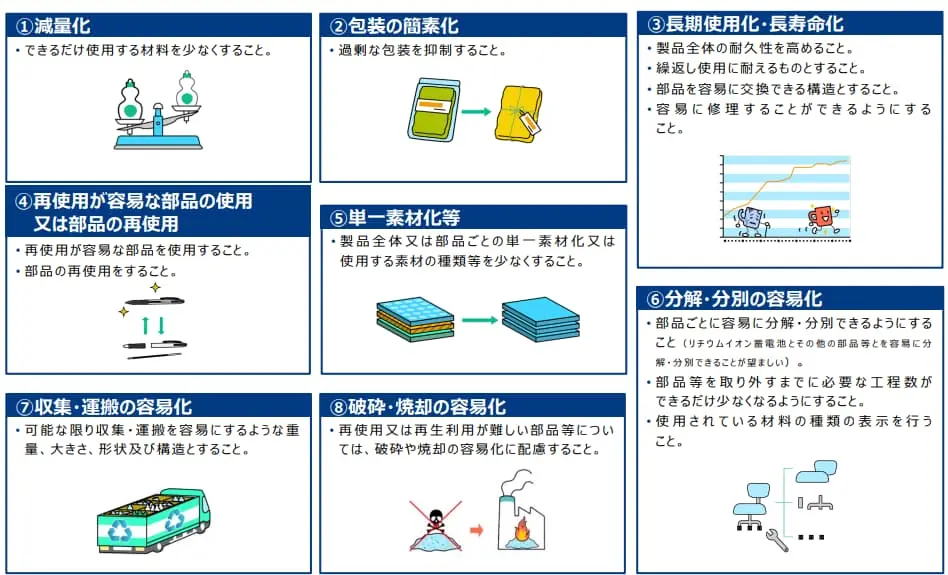

- 日本の「プラスチック資源循環促進法」

2022年に施行されたこの法律は、製品設計・回収・リサイクルまでを一体的に規制する枠組みです。

再生材の利用促進だけでなく、製品設計段階からリサイクルしやすい構造を採用する「デザイン・フォー・リサイクル」が求められています。 - EUの再生材使用義務化

欧州連合ではPETボトルに対して再生材の利用率を義務付け、2025年までに25%、2030年までに30%を達成する目標が設定されています。

このように数値目標を明確化することで、企業に実効性のある取り組みを促しています。 - 日本企業の取り組み事例

サントリーは「2030年までにPETボトルを100%サステナブル素材化」を掲げ、ボトルtoボトルの水平リサイクルを推進しています。

自動車業界ではトヨタが再生PPや再生樹脂の活用を拡大し、サプライチェーン全体での循環を加速させています。

▼出典:経済産業省「プラスチックに係る資源循環の促進等に関する法律」について

再生プラスチックの未来

市場成長と企業の役割

再生プラスチックの需要は今後も拡大が続くと見込まれています。

国際機関や調査会社の予測によれば、世界の再生プラスチック市場は2030年代に現在の倍近くに成長 するとされ、日本国内でも市場拡大の兆しが鮮明になっています。

背景には、国際的な環境規制の強化と、企業に対するサプライチェーン全体での責任要求の高まりがあります。

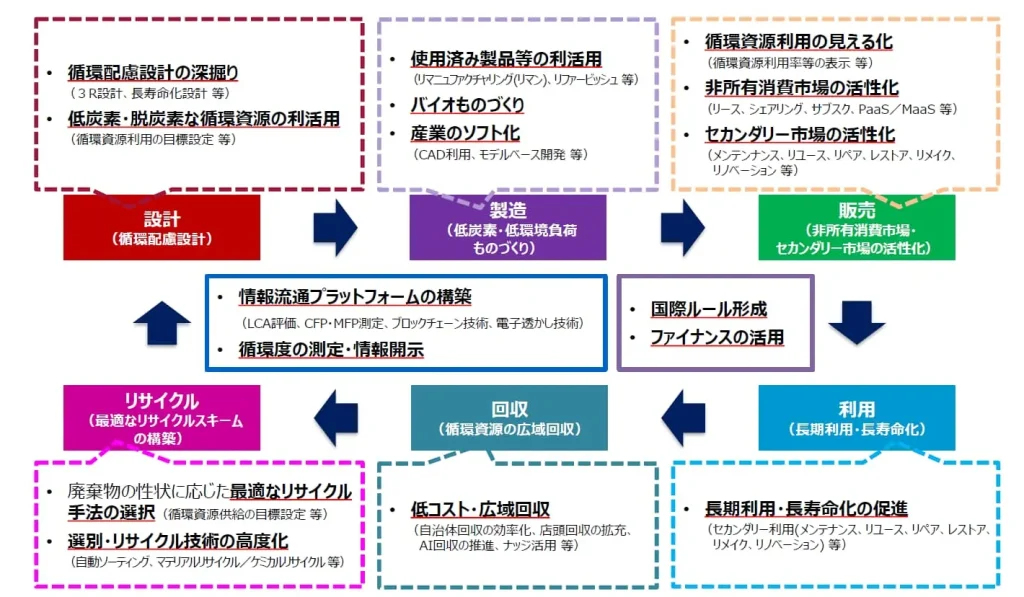

技術面でも進化が加速しています。従来のマテリアルリサイクルに加え、ケミカルリサイクル によってバージン材と同等品質の再生材が安定的に供給可能になりつつあります。

また、AIを活用した自動選別技術やIoTによるトレーサビリティ管理など、デジタル技術と組み合わせた高度なリサイクルシステムが導入され始めており、品質と効率の両立が期待されています。

こうした市場成長の中で企業に求められるのは、単なる「再生材利用」ではなく、自社製品の設計・調達・販売までを含めた包括的な資源循環戦略です。

製造業から小売業まで、業種を問わず責任ある取り組みが競争力の源泉となる時代が到来しています。

▼出典:資源エネルギー庁 成長志向の資源循環経済システム「サーキュラーエコノミー」(前編)どんな課題を解決するの?

私たちができること

再生プラスチックの未来を形づくるのは、企業だけではありません。消費者の行動も大きな鍵を握っています。

家庭での正しい分別や再生材を使った製品を積極的に選ぶことは、需要を後押しし、企業に持続可能な取り組みを促す力になります。

一方で、企業にとっての実践課題は「モノマテリアル設計」と「サプライチェーン連携」です。

異なる素材を組み合わせない製品設計(モノマテリアル化)は、分別や再生効率を飛躍的に高めます。

また、部品メーカーや物流事業者などサプライチェーン全体と協力し、リサイクル材を安定供給できる仕組みを構築することが、持続可能な事業成長に直結します。

最終的に、再生プラスチックの未来は「企業の技術革新」と「消費者の選択行動」の両輪で前進します。

持続可能な社会を実現するために、私たち一人ひとりが果たせる役割は決して小さくありません。

▼出典:資源エネルギー庁 成長志向の資源循環経済システム「サーキュラーエコノミー」(後編)動きだす産官学パートナーシップ

まとめ

再生プラスチックは、廃棄されるはずだったプラスチックを再資源化し、新たな原料として循環させる仕組みです。

PET・HDPE・PPをはじめとする代表的な樹脂は、飲料ボトルや衣料品、自動車部品など幅広い分野で再利用されています。

環境面では CO2排出削減や海洋汚染リスクの低減 に貢献し、経済面でも廃棄コスト削減や資源安全保障の強化、さらにはESG評価向上につながります。

一方で、品質劣化やコスト競争、回収インフラ不足といった課題が残されています。

これに対し、日本の「プラスチック資源循環促進法」やEUの再生材使用義務化など、規制と企業の取り組みが進展中です。

今後はケミカルリサイクルやAI選別などの技術革新と、企業の戦略的導入と消費者の選択行動が未来を左右します。再生プラスチックはCSRを超え、持続可能な事業成長の鍵となる存在です。