グリーンコンクリートとは?環境対応型コンクリートの仕組みと最新動向を解説

建設業界ではいま、CO₂排出削減や資源循環の観点から従来のコンクリートを見直す動きが加速しています。

その中心にあるのが、環境負荷を大幅に低減できる次世代建材 「グリーンコンクリート」 です。

セメント製造に伴うCO₂排出量の多さ、天然骨材の供給減少、年間3,000万トンを超える廃コンクリートの行き場──これらの課題が重なる中で、より持続可能な素材への転換は避けて通れないテーマとなりました。

グリーンコンクリートは、単なる材料の置き換えではありません。

高炉スラグやフライアッシュといった副産物を使うことで製造段階のCO₂排出を20〜70%削減でき、再生骨材の高度利用やCO₂固定化技術(CCU)を組み合わせるてつくるほど環境負荷が下がるという新たな価値を持ち始めています。

また、耐久性・強度・性能の面でも改善が進み、従来材に劣らない品質が実証されつつあります。

すでに大林組・竹中工務店・鹿島建設など国内大手が導入を進め、海外ではHolcimやCarbonCureが国際的な市場を牽引するなど、産業全体が脱炭素化に向けて動き出しています。

政策の後押しも強まり、JIS規格の整備や公共工事での優先採用が普及フェーズを押し上げています。

本記事では、グリーンコンクリートの仕組み・技術革新・企業事例・普及を阻む課題、そして将来の展望までを体系的に解説します。

持続可能な都市インフラを構築する上で、この素材がどのように建設業の未来に寄与するか全体像をお伝えします。

グリーンコンクリートとは?誕生の背景と注目の理由

定義と特徴|従来コンクリートとの違い

グリーンコンクリートとは、従来のコンクリートよりもCO₂排出量を大幅に削減し、資源循環を可能にする環境対応型建材です。

通常のポルトランドセメントは焼成工程で大量のCO₂を排出しますが、グリーンコンクリートでは、セメントの一部を高炉スラグやフライアッシュなどの産業副産物(SCM)で代替します。

この手法により、製造時の温室効果ガス排出を20〜70%削減できるとされています。

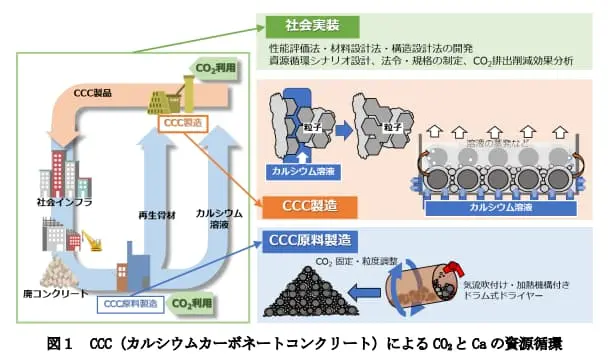

さらに、廃コンクリートを再生利用した高品質再生骨材や、CO₂を材料内部に固定化するCCU技術を組み合わせることで、単なる「低炭素化」から「カーボンマイナス」へと進化しています。

これにより、建設資材がCO₂の発生源ではなく、吸収源として機能する新たな段階に入っているのです。

グリーンコンクリートは強度や耐久性の面でも従来材に劣らず、むしろ耐火性・絶縁性・音響性能の向上など、多機能化が進んでいます。

つまり、環境性能と構造性能を両立させた「次世代の標準建材」として位置づけられています。

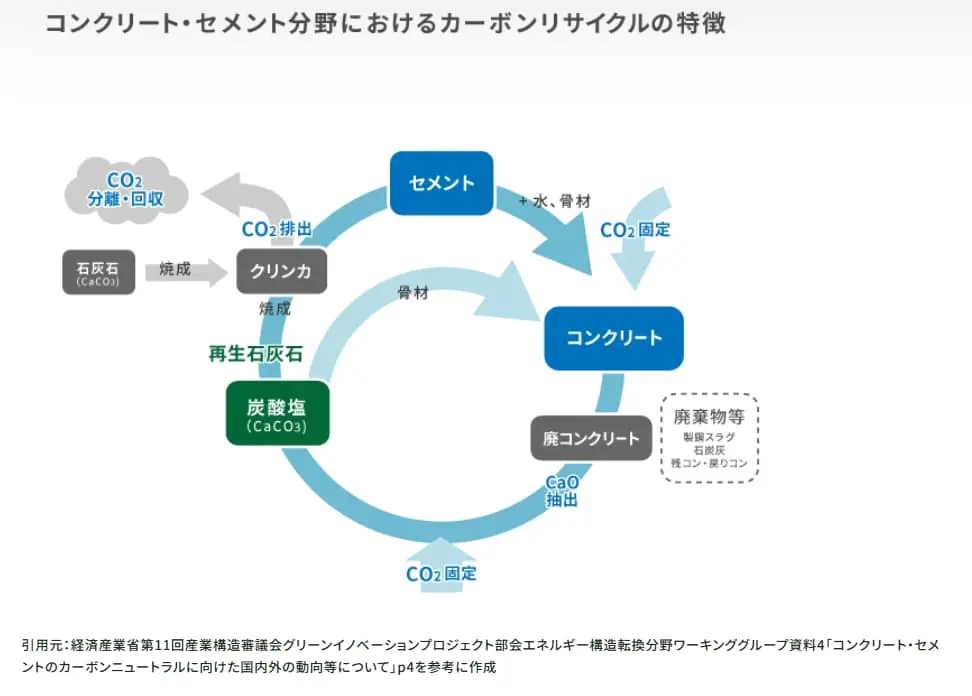

▼出典:NEDO コンクリート・セメント分野でのカーボンリサイクル

環境課題から生まれた新素材の必然性

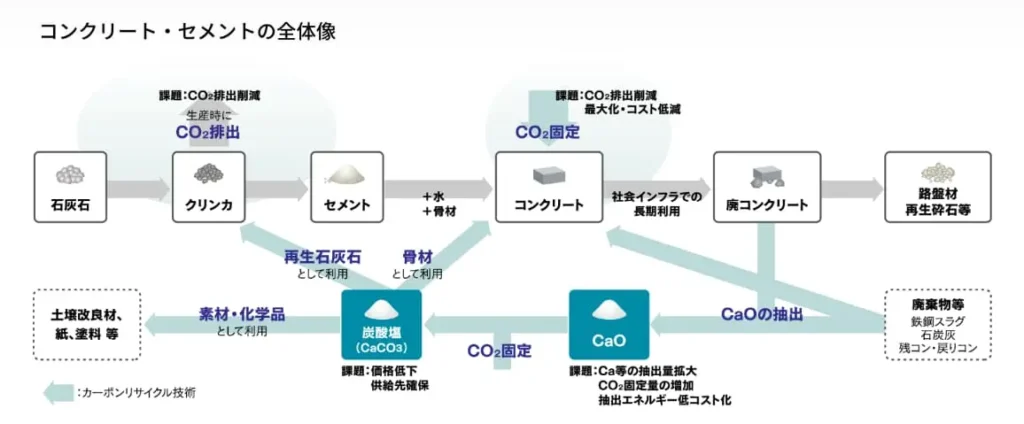

日本国内では、年間3000万トン以上の廃コンクリート塊が発生しており、その多くが道路路盤材などの低付加価値利用にとどまっています。

一方で、天然骨材の供給量は最盛期の半分以下に落ち込み、資源供給リスクが顕在化しています。

こうした状況の中で、「コンクリートからコンクリートへ」と再生するC-to-Cリサイクル技術の開発が急務となりました。

また、セメント製造は世界のCO₂排出の約8%を占めるといわれ、建設業の脱炭素化はグローバルな必達テーマです。

従来のリサイクル型ではなく、製造から解体までのライフサイクル全体で環境負荷を最小化することが求められ、グリーンコンクリートはその中心的存在となっています。

この潮流は単なる環境意識の高まりではなく、資源・経済・規制の三重の要請が生み出した「構造的な必然」です。

環境対応が企業の競争力と直結する時代において、グリーンコンクリートは“選択肢”ではなく“前提条件”になりつつあります。

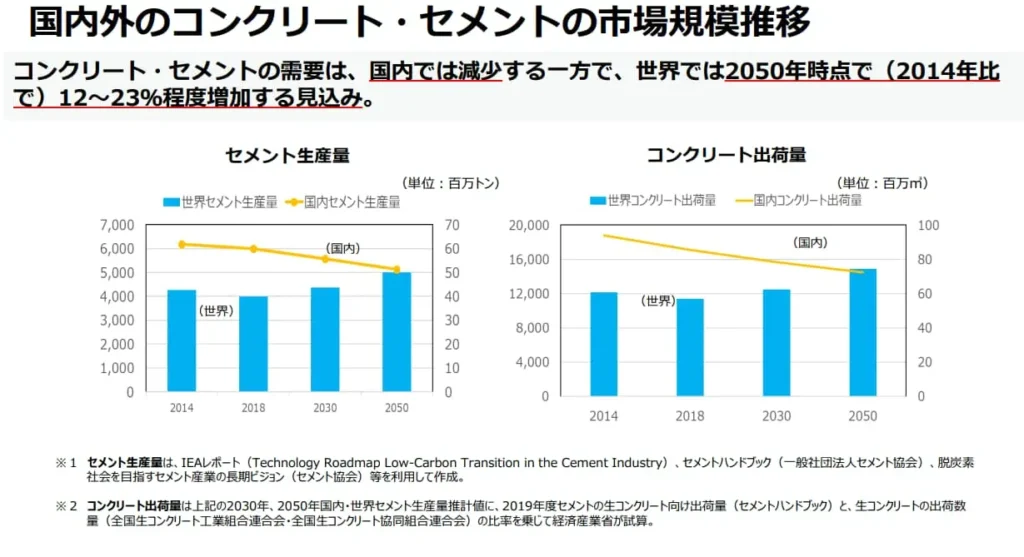

▼出典:経済産業省 コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について

世界と日本の注目動向(EU・日本の政策・市場拡大)

世界では、EU を中心に建設資材の脱炭素化が急速に進み、グリーンコンクリートの市場拡大を押し上げています。

EUタクソノミーでは、低炭素建材の使用が「環境的に持続可能な投資」の条件とされ、LCA(ライフサイクルアセスメント)に基づく CO₂排出量の算定が制度として求められるようになりました。

これにより、建材メーカーは単なる材料供給から一歩進み、EPD(環境製品宣言)やカーボンフットプリントを通じて 環境性能を“数値で証明すること”が必須 になりつつあります。

EUではさらに、回収 CO₂ をコンクリート内部で炭酸カルシウムとして固定化する CO₂吸収型・カーボンネガティブ型コンクリートの商用化 が広がり、固定した CO₂量を環境価値として取引しようとする動きも台頭しています。

「建設=排出源」という従来の発想から、「建設=CO₂を吸収するシンク」という構図へ、業界の常識が書き換わり始めています。

日本でも、国土交通省による「国土交通グリーンチャレンジ」などを通じて、再生骨材コンクリートの JIS 化や LCCM 建築といった制度整備が進行中です。

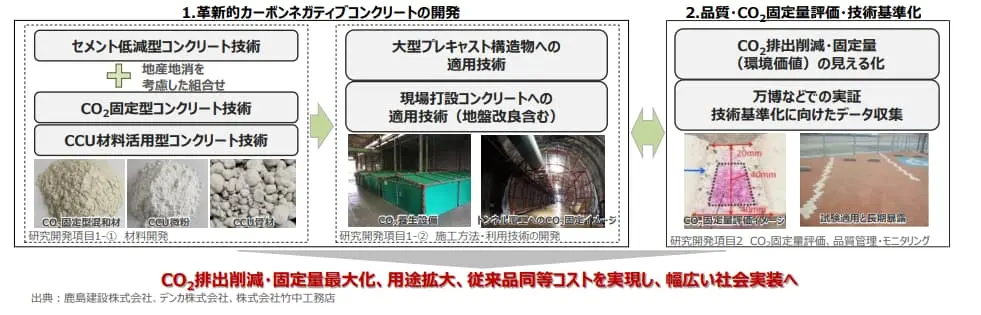

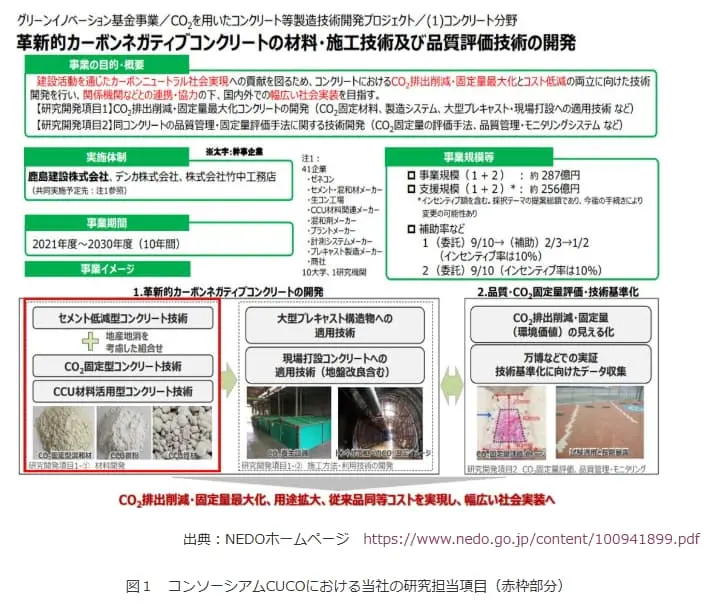

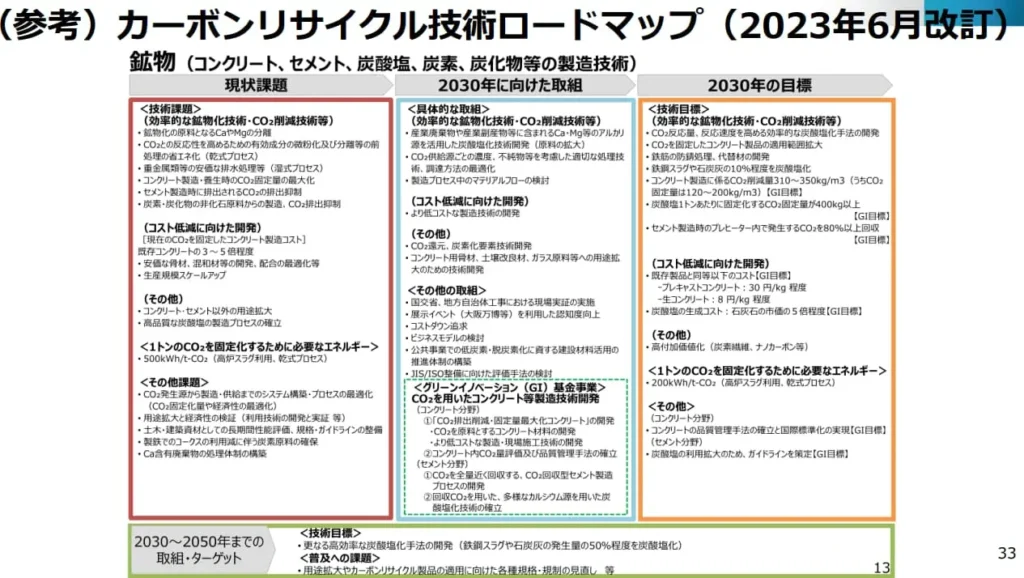

さらに大きな転換点となっているのが、NEDO のグリーンイノベーション基金による 「CO₂を用いたコンクリート等製造技術開発プロジェクト」—CUCO コンソーシアム の発足です。

ここでは、2030年の社会実装を見据え、カーボンネガティブコンクリートの開発が本格化しています。

CUCO には、鹿島建設・竹中工務店などの大手ゼネコン、デンカや太平洋セメントといったセメント・混和材メーカーに加え、花王・竹本油脂・シーカジャパン、そして日本製紙グループのフローリックのような 化学混和剤メーカーが広く参画。

特にフローリックは、長年培ってきた混和剤設計技術を活かし、「混和剤を使ったコンクリート中への効率的 CO₂固定法」の開発を担い、炭酸塩材料との複合的な CO₂固定制御技術の中核を担っています。

今後は、政策支援・CCU 技術・混和剤技術・再生セメント技術が相乗効果を生み、市場は「脱炭素化 × 資源循環 × 高性能化」の3本柱で拡大すると見込まれます。

これは単なる“エコ素材の導入”ではなく、セメント・化学・紙パルプ・リサイクル業界が連携して建設サプライチェーンそのものを再設計していく動き であり、日本でもそのダイナミズムが着実に始まっています。

グリーンコンクリートの仕組みと技術革新

CO₂削減・カーボン固定のメカニズム

グリーンコンクリートが注目される最大の理由は、製造過程でのCO₂排出削減と、材料内部への炭素固定という二重の環境効果にあります。

従来のコンクリートでは、セメントの焼成時に大量のCO₂が発生しますが、グリーンコンクリートではその一部を産業副産物(高炉スラグ微粉末・フライアッシュなど)で代替し、焼成プロセス自体を減らすことで排出を大幅に削減します。

これらのSCM(Supplementary Cementitious Materials)は、焼成を必要とせずに水和反応で強度を発現するため、CO₂排出量を最大70%削減できると報告されています。

さらに、近年ではCO₂固定化・利用技術(CCU)が登場し、材料の製造段階でCO₂を吸収して内部に閉じ込める仕組みが実現しました。

CUCOコンソーシアムが進める研究では、排出ガスや大気中のCO₂を直接材料中に取り込み、炭酸カルシウム化反応として固体に変換することで、長期間安定的に固定できることが実証されています。

これにより、コンクリートがCO₂の排出源から吸収源へと変わる新しい概念が生まれつつあります。

このメカニズムを最適化するために、CO₂吸収時の反応性や流動性を制御する高性能化学混和剤の存在も欠かせません。

混和剤メーカーの参入が進むことで、今後はカーボン固定プロセスの効率化と大量生産の両立が期待されています。

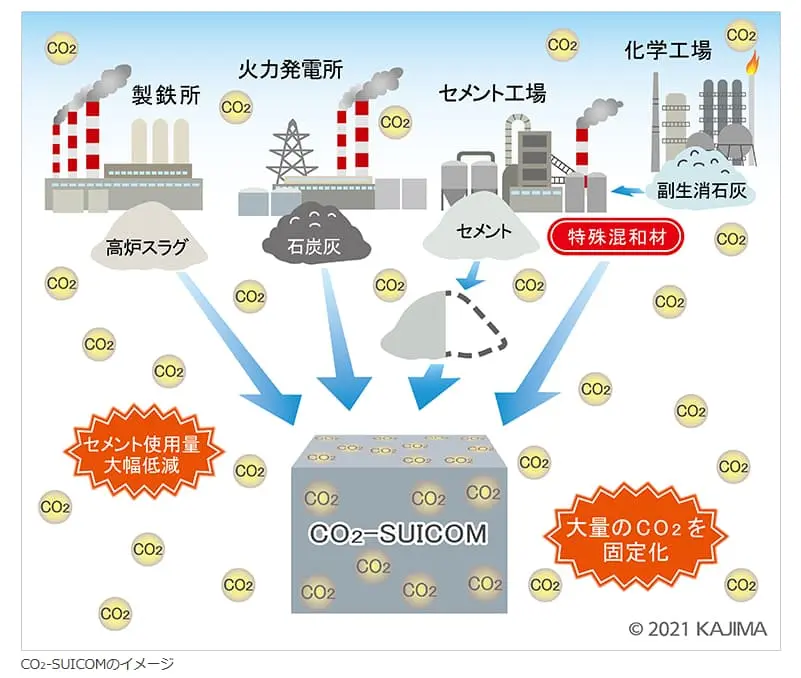

▼出典:鹿島建設株式会社 環境配慮型コンクリート「CO2-SUICOM®(シーオーツースイコム)」

リサイクル材・副産物の活用と循環設計

グリーンコンクリートは単なる“低炭素”素材ではなく、資源循環の設計思想を内包した建材です。

日本では年間3,000万トンを超える廃コンクリート塊が発生していますが、その多くが低付加価値な路盤材として利用されています。

そこで登場したのが、「コンクリートからコンクリートへ」再生するC-to-Cリサイクル技術です。

この分野では、鹿島建設が開発した機械式すりもみ装置が画期的な成果を上げています。

加熱や化学処理を使わずに旧セメントペーストを除去し、天然骨材と同等品質の再生骨材を低コストで大量に生産できるようになったことで、構造用コンクリートとしての実用化が現実的になりました。

さらに、製造工程で発生する再生細骨材や再生微粉の有効活用も進んでいます。これらを再利用するために、乾式処理や炭酸化改質といった手法を組み合わせることで、完全リサイクル(Zero Waste)型のコンクリート製造が視野に入っています。

こうした設計思想は、単なる材料リサイクルを超え、資源循環型の都市インフラ構築へとつながっています。

▼出典:世界初!CO2を原料とする完全リサイクル可能なカーボンニュートラルコンクリートの基礎的製造技術を開発 ~NEDOムーンショット型研究開発事業「C4S研究開発プロジェクト」~

主要技術(セメント代替・CO₂吸収・新素材開発)

グリーンコンクリートの進化を支えるのは、三つの主要技術です。

① セメント代替材(SCM)

セメント製造時のCO₂排出を抑えるため、高炉スラグ、フライアッシュ、シリカフュームなどを混合。

これにより、化学反応による強度発現の持続性と耐久性の向上が期待できます。

SCMを活用した配合では、長期的に緻密な組織を形成し、化学的侵食や中性化への抵抗性も高まります。

② CO₂固定化・利用技術(CCU)

セメント製造で発生するCO₂を吸収・固定化することで、カーボンネガティブ建材を目指す技術。

現在は、日本製紙グループなどが参画するCUCOコンソーシアムで実証が進み、CO₂固定化と構造性能の両立を可能にする化学混和剤の開発が進展中です。

③ 新素材開発(LC3・ジオポリマーなど)

低炭素セメントとして注目されるLC3(Limestone Calcined Clay Cement)は、従来のセメントの半分以下のCO₂排出で同等の強度を実現可能です。

また、セメントを一切使用しないジオポリマーコンクリートは、産業副産物をアルカリ活性化して硬化させるため、CO₂排出ゼロを実現できるポテンシャルがあります。

これらの技術が融合することで、グリーンコンクリートは単なる材料の革新にとどまらず、建設産業全体の脱炭素トランスフォーメーション(CX)を牽引する存在へと進化しています。

ライフサイクル全体で環境負荷を最小化し、CO₂削減・資源循環・高機能化を同時に実現する――それが、次世代建設を支える「サステナブルマテリアル革命」といえるでしょう。

▼出典:グリーンイノベーション基金事業/CO2を用いたコンクリート等製造技術開発プロジェクト 2024年度 エネルギー構造転換分野WG報告資料

導入が進む業界と企業事例

国内企業の先進事例(大林組・竹中工務店など)

日本国内では、ゼネコン各社がグリーンコンクリートの社会実装に向けた取り組みを本格化しています。

特に 鹿島建設・大林組・竹中工務店 は、それぞれ異なるアプローチで環境配慮型コンクリートを開発し、実案件での適用を広げています。

まず、鹿島建設は CO₂吸収型コンクリート 「CO₂-SUICOM(シーオーツースイコム)」 の中核企業です。

中国電力やデンカ、ランデスなどと共同で開発されたこの技術は、セメントの一部を特殊混和材(γ-C₂S)や産業副産物に置き換えつつ、炭酸化養生によってコンクリート内部に大量のCO₂を固定する仕組みを持ちます。

コンクリート製造時のCO₂排出量をネットでゼロ以下(カーボンマイナス)にできる点が特徴で、環境省の実証事業や万博関連プロジェクトなどにも採用が進んでいます。

一方、大林組は、産業副産物を有効利用した低炭素型コンクリート 「クリーンクリート」シリーズ を展開しています。

高炉スラグやフライアッシュなどを活用することでセメント使用量を抑えつつ、マスコンクリートで問題となる温度ひび割れのリスク低減や、セグメント部材への適用など、構造性能と環境性能を両立させたラインナップを広げています。

近年は、製造時のCO₂排出量を実質ゼロ〜マイナスまで抑える「クリーンクリートN」も打ち出し、トンネル工事やインフラ案件への適用が報告されています。

竹中工務店は、再生骨材と高炉スラグ微粉末を組み合わせた「完全リサイクル型コンクリート」の実用化に力を入れています。

自社施工現場で発生した解体コンクリートを回収し、その場または近傍で再生骨材として高度利用する「現場循環型モデル」により、運搬距離の短縮と資源循環を両立。

さらに、施工管理段階で LCA(ライフサイクルアセスメント) を導入し、材料選定から構造物完成までのCO₂排出量を見える化することで、脱炭素指標に基づく設計・調達を実践しています。

このように、鹿島建設はCO₂吸収・固定型、 大林組は低炭素型コンクリートシリーズ、竹中工務店は循環型リサイクルモデルと、それぞれの強みを活かした形でグリーンコンクリートへの取り組みを進めています。

いずれも、研究開発力と社会的責任が結びついた取り組みであり、ESG経営の具体的なアウトプットとして国内外から注目されています。

▼出典:コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について

海外のリーディングカンパニーと事業モデル

欧州を中心に、グリーンコンクリートを核とした“脱炭素ビジネスモデル”への転換が急速に進んでいます。

なかでも存在感を示しているのが、国際的な建材メーカーによる低炭素コンクリートの商用化と、その裏側にある EPD・LCA に基づく「環境価値の数値化」戦略 です。

まず、スイス・ツークに本社を置く Holcim(ホルシム) は、低炭素コンクリート「ECOPact」シリーズを世界展開し、従来比 30%以上の CO₂削減を標準化。

各配合の環境性能を EPD と LCA で詳細に提示し、発注者が脱炭素調達を選びやすい市場環境を整えています。

環境性能が“見える化”されることで、建材そのものが「環境価値を持つプロダクト」として扱われる段階に入りつつあります。

次に、カナダ・ノバスコシア州の CarbonCure Technologies は、回収 CO₂ をフレッシュコンクリートに直接注入し、内部で炭酸カルシウムとして鉱物化させる独自技術が高く評価されています。

このプロセスは強度を維持しながらセメント使用量を抑えられるのが特徴で、北米だけでなく、シンガポールなどアジアの先進的なインフラ市場でも採用が拡大。

排出削減効果を定量的に示せる点から、コンクリートにおける“気候テック”の代表格となっています。

さらに、メキシコ発のグローバルメーカー CEMEX は、低炭素コンクリート「Vertua®」を世界各国で展開し、英国子会社 CEMEX UK を中心に住宅・インフラの双方で普及を加速させています。

CO₂削減率 30〜70%のラインアップを揃え、各国の評価制度や EPD と連動させることで、低炭素コンクリートの「標準化」と市場浸透を同時に進めています。

これらの企業に共通するのは、製品のライフサイクル全体を CO₂の視点で可視化し、環境性能そのものをビジネス価値として扱う姿勢です。

材料の置換にとどまらず、サプライチェーン・調達・評価制度まで一体でつくり変える動きが、建設業界の脱炭素化を大きく押し上げています。

▼出典:コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について

公共事業・建築分野での導入実績と政策連動

グリーンコンクリートの導入は、政策的な後押しによってインフラや公共建築を中心に急拡大しています。

日本では、国土交通省が再生骨材コンクリートのJIS規格化を進め、地方自治体によるグリーン調達(グリーン購入法)が本格化しています。

入札条件として環境性能が評価されるケースが増え、建設会社にも導入が経済的メリットを持つようになりました。

また、環境省は「CCU技術を活用した建設資材の社会実装支援プログラム」を推進し、港湾・ダム・道路などの大規模インフラ整備にグリーンコンクリートを積極導入。

特に北海道・九州など地方圏では、再生骨材を用いた公共建築・河川護岸工事が進められています。

民間では、LCCM(ライフサイクルカーボンマイナス)認定建築やZEB(ネット・ゼロ・エネルギー・ビル)設計と組み合わせる形での採用も増加。

建材メーカー・設計事務所・ゼネコンが連携し、建設プロセス全体を通じた脱炭素化モデルを確立しつつあります。

こうした動きは、単なる環境対応ではなく、産業政策・都市政策と連動した持続可能な社会インフラの再構築を意味します。

今後は、公共調達におけるCO₂削減インセンティブの導入や、LCA情報の開示義務化が進むことで、グリーンコンクリートは“選ばれる建材”としての地位を確立していくでしょう。

▼出典:コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について

課題と今後の展望|普及の鍵を握る要素とは

コスト・性能・標準化の壁

グリーンコンクリートの普及が進む一方で、最も大きな障壁となっているのがコスト・性能・標準化の3点です。

まずコスト面では、再生骨材の製造や低炭素セメントの調達に追加費用が発生するケースがあり、地域ごとの輸送網や天然骨材価格の変動が採算性に直接影響します。

特に日本では、骨材供給量が最盛期の半分以下に落ち込んでいるため、材料を安定的に確保するための“供給リスクヘッジ”が重要な経営課題となっています。

性能面では、中低品質再生骨材を使った場合に乾燥収縮や耐凍害性の低下が指摘され、用途が限定されるケースがあります。

近年は、炭酸化処理や仕上材(表面被覆材)の活用による改善策が示されていますが、依然として設計・施工段階で慎重な評価が必要です。

そして標準化の問題では、「材料単体の性能基準」から「構造物システムとしての性能評価」へ基準を拡張すべきだという指摘が増えています。

JIS規格化の動きは進んでいるものの、CCU技術や完全リサイクル型コンクリートの評価指標は整備途上にあり、これが普及の速度に影響しています。

今後は、公的調達における性能基準の明確化と、民間プロジェクトでの仕様採用を促す仕組みが必要です。

テクノロジー進化と業界連携の可能性

課題を乗り越える鍵となるのが、材料科学×化学×建設工学の連携による技術進化です。

例えば、CO₂固定化を実現するCCU技術は、セメント化学、混和剤技術、養生プロセスといった複数領域が連動して初めて成立します。

CUCOコンソーシアムのように、化学メーカー・生コン工場・ゼネコンが共同で研究する枠組みが生まれたことで、こうした複合技術の開発スピードが大きく向上しました。

再生骨材の分野でも、鹿島建設の機械式すりもみ装置や乾式ロッド処理など、環境負荷の小さい高度リサイクル技術が登場し、高品質骨材の低コスト供給が現実的になっています。

今後は、再生細骨材・再生微粉まで活用する“完全リサイクル”を実現することで、年間3,000万トン超の廃コンクリート全量を循環させる未来が見えてきます。

さらに、デジタル技術も普及の後押しをします。BIMやLCAツールによるCO₂排出量の可視化が広がることで、施工者や設計者がグリーンコンクリートを採用するメリットを定量的に比較できるようになり、意思決定の精度が高まります。

▼出典:日本製紙グループ 「CO₂を用いたコンクリート等製造技術開発プロジェクト」を実施する コンソーシアム「CUCO」に参画し、化学混和剤技術の開発を本格化

持続可能な建設業への移行シナリオ

建設産業が持続可能な形へ移行するには、材料単体の置換ではなく、サプライチェーン全体の再設計が欠かせません。

最も現実的な移行シナリオは次の三段階です。

① 低炭素化フェーズ(現行)

SCMや再生骨材の利用拡大、CCU技術の実証段階。公共工事や大手ゼネコンから採用が進む段階。

② 循環型マテリアルフェーズ(中期)

完全リサイクル型骨材の普及、再生微粉の活用、LCAベースの調達基準による“環境価値の取引”が一般化。

自治体やインフラ整備での調達要件に組み込まれ、構造物単位のCO₂削減が評価されるようになります。

③ ネガティブエミッションフェーズ(長期)

CCUが標準化し、コンクリートがCO₂の固定源として都市に蓄積される段階。

材料製造から運用・維持管理までの全工程が脱炭素化し、建設業全体が「排出源から吸収源へ」転換します。

このシナリオは、技術革新だけでなく、規制・市場・インフラ投資が三位一体で進むことを前提としています。

特に、日本では骨材供給網の制約を克服するため、地方拠点の生コン工場増設や海上輸送の最適化など、物流面での支援も不可欠です。

▼出典:コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について

まとめ

グリーンコンクリートは、従来の建設材料が抱えてきたCO₂排出・資源枯渇・廃棄物増大という三つの構造課題に対し、技術と仕組みの両面から解決策を提示する次世代の建材です。

セメント代替材(SCM)やCO₂固定化技術(CCU)、再生骨材によるC-to-Cリサイクルなど、複数の革新が重なったことで、環境負荷の低減だけでなく、長期耐久性や経済性の向上も実現しつつあります。

実際に、大林組・竹中工務店・鹿島建設をはじめ国内外の企業が採用を進め、公共工事やインフラ分野でも実装が拡大しています。

一方で、コスト、性能、標準化といった普及のボトルネックは依然残ります。

しかし、研究開発や業界連携、LCA評価の制度化が進むことで、課題は着実に解消されつつあります。

今後は、再生骨材の完全リサイクルやCO₂固定技術の標準化が進み、建設業全体が「排出源」から「吸収源」へと役割を転換していく段階に入るでしょう。

グリーンコンクリートは、脱炭素化と資源循環を両立する“持続可能な都市インフラ”を実現する重要な鍵となります。