企業の省エネ診断:導入メリット、診断プロセス、成功事例でわかるROI(投資利益率)

電気代やガス代がじわじわ上がり、「省エネをやらないと」と感じつつも、何から手を付ければいいのか分からない――そんな企業は少なくありません。

省エネ診断は、空調やボイラー、圧縮空気、照明などのエネルギーの使われ方をデータで可視化し、削減額と投資回収(ROI)を根拠に“経営判断”へ落とし込むための仕組みです。

感覚的な節電と違い、現場の稼働率や負荷ピーク、運用ルールまで踏み込むことで、運用改善だけで10%前後の削減が狙えるケースもあります。

さらに診断結果は、設備更新の優先順位づけや、補助金申請で求められる削減ポテンシャルの説明にも直結します。

つまり省エネ診断は、コスト削減に留まらず、BCP(設備停止リスクの低減)や脱炭素(Scope1/2削減)、取引先・金融機関からの信頼獲得までを一気通貫で支える「企業の体質改善」です。

本記事では、診断の流れ、補助金活用の要点、成功事例から読み解くROIの実像まで、導入検討に必要なポイントを分かりやすく整理します。

省エネ診断の基本:なぜ企業に必要なのか

コスト削減だけではない省エネ診断の役割

省エネ診断という言葉を聞くと、多くの企業がまず思い浮かべるのは「電気代・ガス代の削減」です。しかし、実務で導入した企業が口を揃えて語るのは「金額以上の価値」です。

省エネ診断は単なる節約施策ではなく、生産性・設備寿命・BCP(事業継続)・脱炭素戦略など、企業経営の土台に直結する意思決定の入口になります。

設備の電力負荷や熱損失を可視化することで、ムダな消費を抑えるだけでなく、稼働効率やライン安定性を高める改善が可能です。

特に製造業や物流業など、エネルギーを“固定費として抱え込む”業態では、稼働率1%の改善が利益率に直結します。

省エネ診断は、この改善余地を感覚ではなくデータで示すプロセスです。

また、BCPの観点でも重要性が増しています。

空調や圧縮空気などの設備は、故障が発生した瞬間に事業が停止します。診断によって負荷ピークや異常挙動を把握することで、故障の予兆検知=設備停止による損失回避が可能になります。

これらはExcel上の運用改善に留まりません。「安くする」ではなく「止めない」ことに価値を置く企業ほど、省エネ診断の効果を大きく実感しています。

さらに、省エネ診断は脱炭素経営の中核です。Scope1/2排出量の削減は、CDP・EcoVadis・SBTなどの外部評価に影響し、調達・金融・顧客審査に直結します。

銀行融資や補助金申請では、削減ポテンシャルの定量化と回収期間の提示が求められます。

省エネ診断は、この審査に耐える客観データを企業に提供します。

つまり、省エネ診断は光熱費の削減以上に「企業の信頼性」を獲得する手段なのです。

▼出典:一般財団法人省エネルギーセンター エネルギー診断の概要と主な提案項目

対象設備とアプローチ範囲

省エネ診断の対象は、照明や空調だけに限りません。

エネルギーを直接消費する設備だけでなく、稼働・制御・運用を含めた「系」としての診断が求められます。

代表的な対象領域には以下があります。

- HVAC(空調・熱源):チラー、冷却塔、熱交換器、空調発生器

- ボイラー:燃焼効率、蒸気配管、熱回収、ドレン

- 圧縮空気:漏気率、吐出圧力、減圧制御、ドライヤー

- 照明:照度設計、ピーク制御、人感センサー

- BEMS / FEMS:中央制御、スケジューリング、自動制御

- 運用改善:設定値、稼働時間、工程負荷、メンテナンス頻度

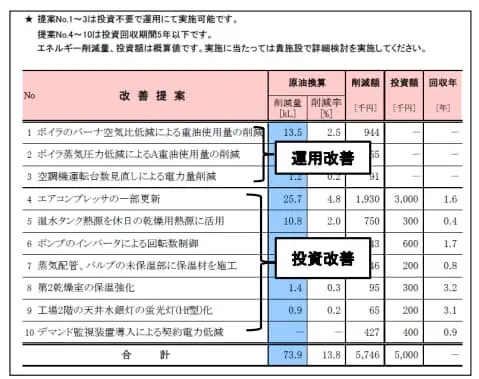

ここで重要なのは、改善には「設備更新」と「運用改善」の二層構造があるという点です。

- 設備更新型(投資型)

老朽機の高効率設備更新、インバータ制御導入、熱回収など

→ 削減量が大きいが初期投資が必要 - 運用改善型(非投資型)

温度設定の最適化、稼働時間の見直し、負荷の平準化

→ 投資ゼロも可能だが分析精度が鍵

エネルギー診断の価値は、この二層を統合した最適解を示せるかどうかにあります。

単に「新しい機器に替えれば良い」という話ではなく、“現状の運用でどこまで削減できるか”を把握することが、投資判断の前提になるのです。

▼出典:一般財団法人省エネルギーセンター エネルギー診断の概要と主な提案項目

■ 診断手法の違いが成果に影響する

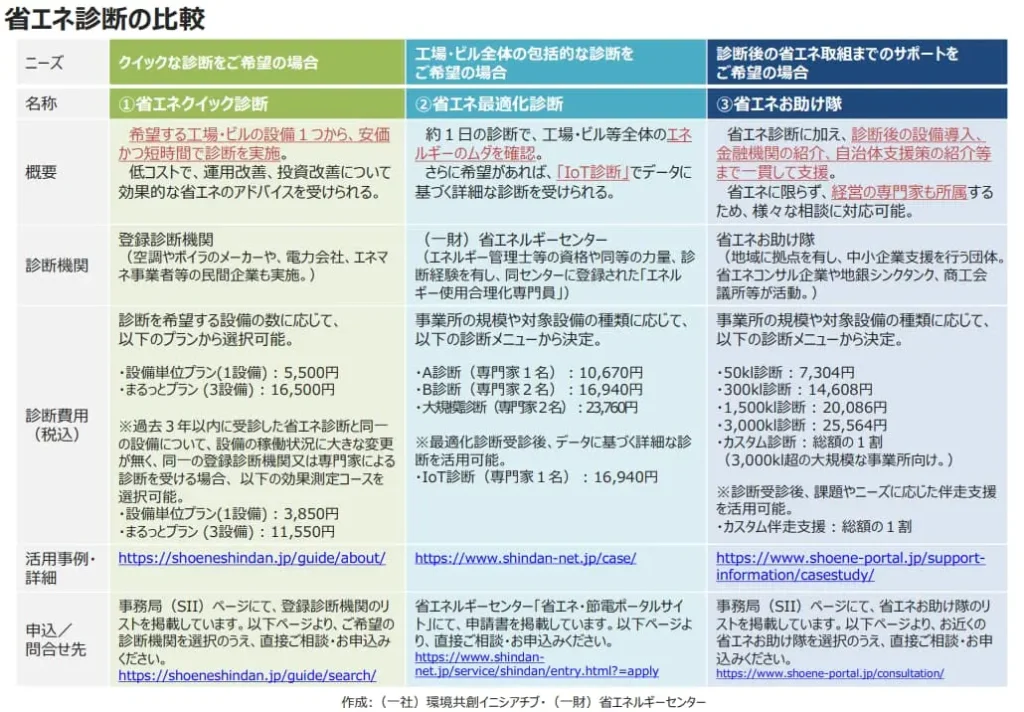

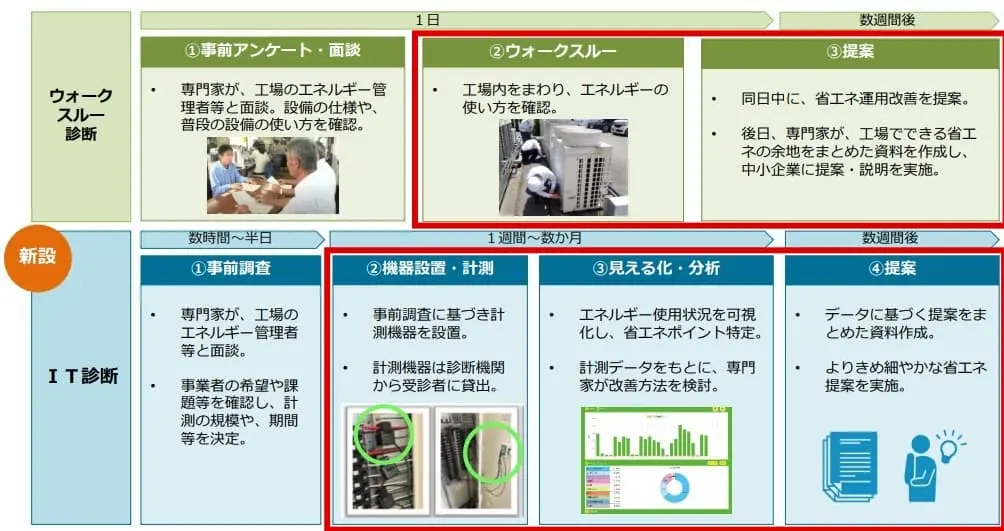

省エネ診断にはいくつかのタイプが存在します。

- 公的診断(省エネルギーセンター等)

→ メリット:客観性・低コスト・補助金連携

→ デメリット:改善提案が一般論に寄ることも - 民間診断(専門コンサル・ESCO)

→ メリット:設備更新・BEMS導入・回収計画まで伴走

→ デメリット:提案が製品販売に寄る場合あり(利益相反) - クイック診断

→ 現場調査・データサンプリング → 初期改善

→ 投資判断の入り口に優秀

最も成果が出るのは、“設備更新ありき”の診断ではなく、データ取得→運用改善→設備更新へと段階的に進むアプローチです。

この順序を誤ると、不必要な投資や回収期間の悪化につながります。

省エネ診断のプロセス:現場から経営判断へ

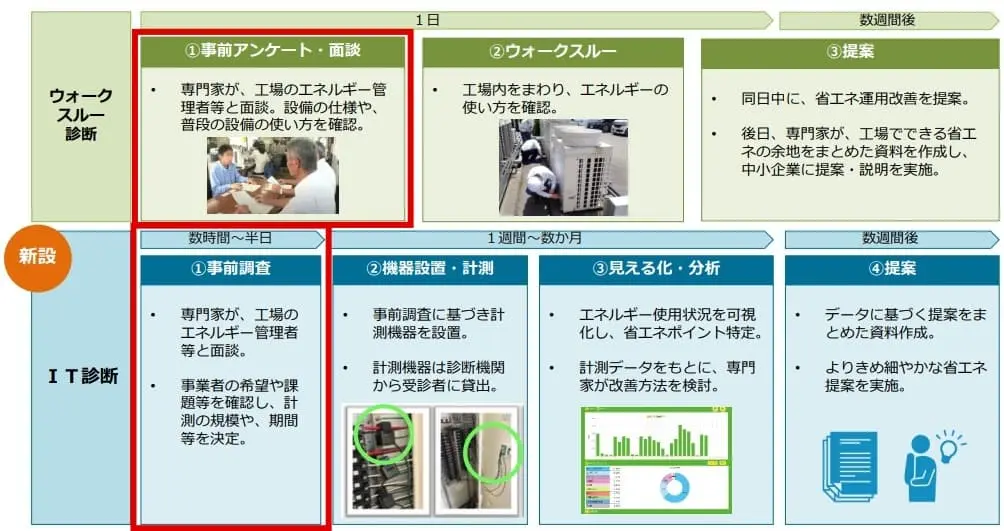

省エネ診断は、単に「設備を見て改善点を提案する」技術的作業ではありません。

診断前の準備 → 現場での測定・分析 → 診断後の意思決定まで、企業の経営プロセスと一体で動くプロジェクトです。ここでは、診断が現場の活動から経営判断へとつながる流れを解説します。

診断前の準備:データ・人・現場

適切な省エネ診断は、現場調査から始まるわけではありません。事前準備の質がそのまま診断成果の上限を決めます。

まず整理したいのはエネルギーデータです。

電気・ガス・蒸気・水などの使用量はもちろん、業務負荷(稼働率・稼働時間・生産量)もセットで揃える必要があります。

特に製造業では、単位消費量(kWh/台、m³/工程、t/製品)の把握が改善余地の定量化に直結します。

同時に、KPIの共通認識を構築します。

「削減率」「回収期間(Payback)」「導入リードタイム」のような投資判断の軸を先に共有しておくと、診断結果を“経営可能な改善案”へ変換できます。

KPIが曖昧な状態では、改善提案が単なる“設備メニューの羅列”に終わりがちです。

さらに重要なのが人と現場の動線です。

設備担当者・保全担当・ライン管理者といった日常運用を知る人へのアクセスがなければ、分析は表層的になります。実務経験では、設備ログの欠落よりも“現場の暗黙知”が精度を左右します。

診断前にルート確保を行い、「測定できる場所」「操業を止められる時間」「既存データの限界」を把握することが成功条件です。

▼出典:資源エネルギー庁 更なる省エネ・非化石転換・DRの促進に向けた政策について

診断の実施:測定・解析・改善提案

診断では、まず設備単位のエネルギーロスを洗い出します。

流量・圧力・温度・電力波形などの基礎測定から、ピーク負荷の偏りや無負荷運転を抽出し、「どこで、どの時間帯に、どれくらい無駄が生まれているか」を明確にします。

このフェーズでは、現場ヒアリングが特に重要です。エネルギー計測だけでは掴めない、操業ルール・清掃工程・段取り替えなどの“運用によるロス”を把握するためです。

近年は、AIやIoTによるログ解析が強力な武器になっています。

単純な月次データに比べ、10分単位やリアルタイムのデータは異常検知の精度を大幅に引き上げます。

例えば空調設備では、負荷ピークの5〜10分前にバルブが無駄に開閉する“揺らぎ”が検知できることがあります。

こうした現象は、手計測ではまず特定できません。

診断結果は、「改善余地(削減ポテンシャル)」と「改善確度(実効性)」の両面で評価します。

削減量が大きくても再投資回収期間が長すぎれば経営判断で却下されますし、逆に削減量が小さくても確実性が高い施策は即座に採用されます。

報告書は単なる技術資料ではなく、企業のROI(投資利益率)を整理する意思決定モデルと捉えるべきです。

▼出典:資源エネルギー庁 更なる省エネ・非化石転換・DRの促進に向けた政策について

診断後のアクション:設備投資と運用改善

診断後に求められるのは、改善施策に優先順位をつけて実装することです。

一般的には、以下の3軸で評価します。

- 初期費用(CapEx)

- 削減量(年間削減kWh/原単位)

- 回収期間(Payback / LCC)

ここから導かれるのは、階段式の改善設計です。

- フェーズ①:小規模改善(設定・稼働見直し)

→ 投資ゼロで効果が出る即効施策。 - フェーズ②:中規模最適化(制御・センサー)

→ 数ヶ月〜1年の回収期間、持続性が高い。 - フェーズ③:設備更新(高効率機器・熱回収)

→ 回収2〜5年の中長期投資。補助金併用で最適化。

この階段を踏まずに、いきなり大型更新に踏み切る企業ほど成功率が下がるのは、省エネ診断の現場ではよく知られた事実です。

設備更新は確かに削減量が大きいですが、運用改善による“即効性の削減”が初期投資の心理的障壁を下げるため、導入の加速装置となります。

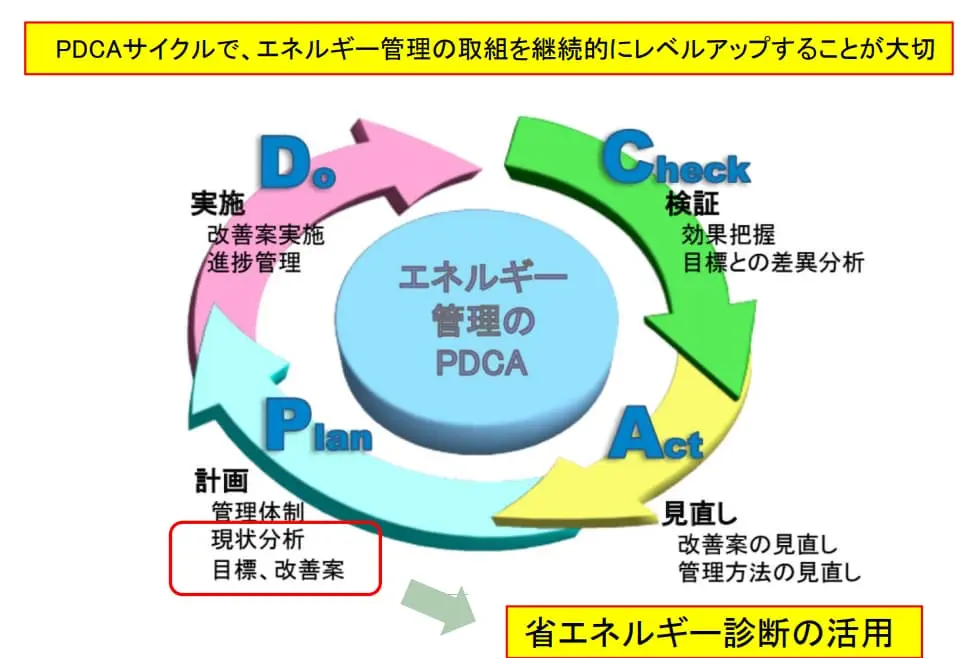

改善後は、効果検証(モニタリング)が欠かせません。

削減効果は季節・需要・操業条件で変動するため、目標値と実績値を継続的に比較し、改善が“組織の標準”として定着する仕組みが必要です。

最も成果を出している企業は、省エネ診断の結果を「単発の報告書」ではなく「継続的な改善サイクル」として運用しています。

省エネ診断で得られる企業メリット

光熱費削減と投資回収(ROI)

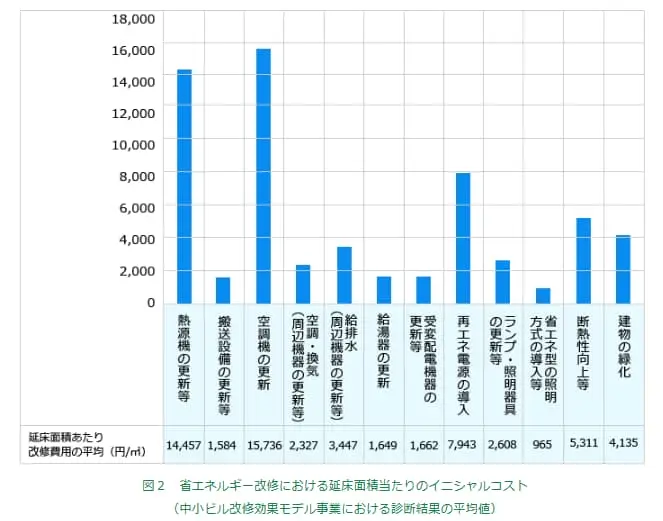

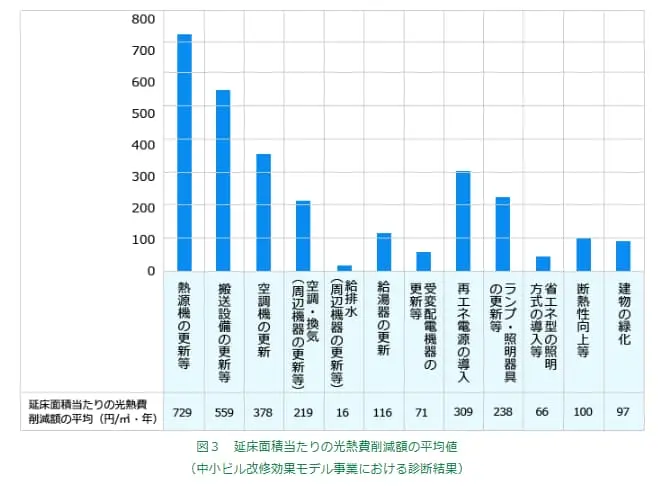

省エネ診断の最大の価値は、改善量を数字で可視化し、投資回収までの道筋を描けることです。

電力量の削減、熱源負荷の最適化、圧縮空気の漏気低減など、一つひとつの改善項目は単独では小さく感じても、年間削減額に換算すると数百万円〜数千万円規模になるケースは珍しくありません。

一般的に、10〜20%のエネルギー削減は“現実的なライン”です。

特に老朽機のある工場や、稼働ピークが偏る物流拠点では、運用改善だけでも10%前後の削減が可能なことが多いです。

冷凍・冷蔵設備、HVAC、空圧設備はエネルギー負荷が集中的に顕在化するため、インバータ導入や制御最適化だけで回収期間12〜24ヶ月に収まる例もあります。

ここで重要なのが、BAU(Business As Usual:何もしない場合)との比較です。

多くの企業は、「現在のエネルギーコストが安定している」と錯覚しがちですが、実際にはエネルギー単価は外部要因で変動し続けるため、放置することは“固定費の上昇リスクを抱えること”に等しいです。

省エネ診断で投資回収(ROI)を算出すると、“改善しないリスク”が数字として可視化され、意思決定が加速します。

加えて、省エネによって削減されたエネルギーコストは、そのまま“再投資の原資”に転換できます。

例えば、年間800万円の削減を3年連続で確保できれば、2,400万円の内部創出キャッシュになります。

この資金が老朽設備更新・自動化投資・品質管理の強化へとつながることで、省エネ診断は単なる節約ではなく「生産性向上の起点」となります。

ROIという指標を軸にすれば、省エネ診断は単なるエコ活動ではなく、企業のキャッシュフロー改善と財務戦略の一部として理解できます。

この視点を持つ企業ほど、単年度対策ではなく中長期的な最適化循環を構築しています。

脱炭素・ESGの加速

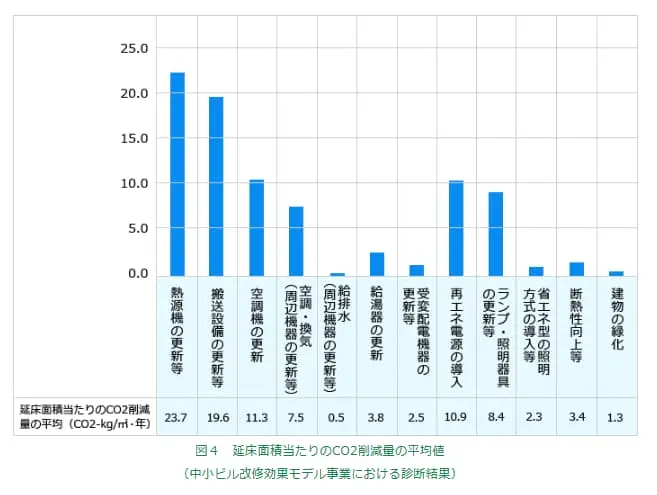

省エネ診断は、エネルギーコストの削減だけではなく、脱炭素戦略の中核としての役割を持ちます。

特に Scope1・Scope2 の排出削減は、社内努力で達成可能な最も合理的なアプローチです。

化石燃料の直接使用(ボイラー、熱源)や電力使用を低減することで、排出量の根本に直接作用するため、ESG評価において高い効果を発揮します。

この削減は単なる倫理的取り組みではなく、外部評価と金融条件に直結します。

例えば以下の文脈で影響します。

- SBT(Science Based Targets)

→ 科学的根拠に基づいた削減計画を策定できる - TCFD

→ 温暖化リスクと事業影響をKPI化して開示 - 銀行融資・プロジェクトファイナンス

→ エネルギー効率化によって信用力が向上 - 顧客の調達審査

→ 大手メーカーの下請・サプライヤーで要件化

特に製造業や物流企業では、顧客側のESG調達基準によって実質的な参入障壁が生まれています。

「CO₂排出量の未開示」は、取引停止の可能性や入札除外に直結するケースも増えています。

省エネ診断は、削減余地の定量化 → 施策導入 → 排出量の客観証明という一連の資料化が可能で、第三者に説明可能な『脱炭素ストーリー』を構築できる点が最大の強みです。

さらに、情報開示の質が企業価値を左右します。

単に「努力しています」と発信しても信頼は得られません。

削減ポテンシャル、導入施策、回収期間、削減実績、再投資先――これらが数字でつながった瞬間、企業は投資家・金融機関・顧客・従業員から一貫した信頼を獲得できます。

ステークホルダーは環境配慮そのものではなく、「環境配慮を通じた継続的な価値創造」を評価しています。

省エネ診断が持つ本質は、環境保全を“企業利益”に変換する仕組みなのです。

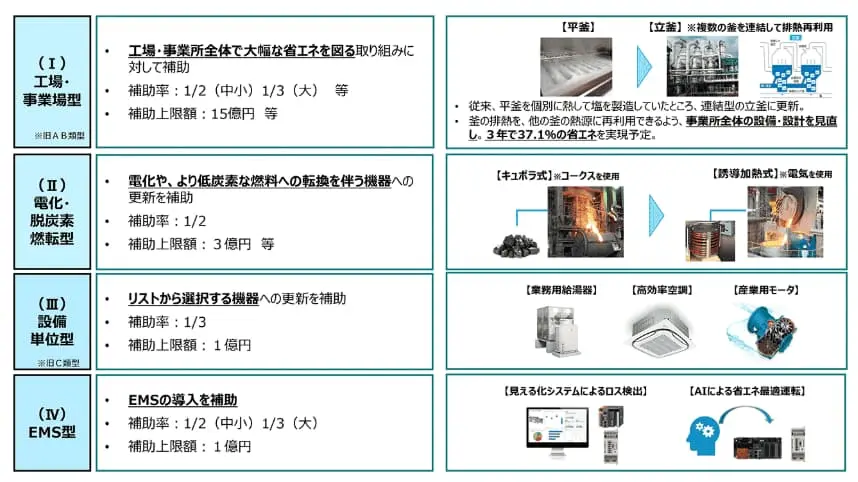

補助金と省エネ診断:採択率を上げる戦略

利用できる補助金と適用領域

省エネ診断に関連する補助金は階層的に存在します。

「診断支援 → 設備更新 → 生産性向上」の三層構造を理解することが重要です。

1. 省エネ診断補助(入り口)

省エネルギーセンターを中心とした公的診断や自治体の支援は、低コストで客観的データを取得できるのが強みです。

エネルギー利用状況を第三者が測定し、改善可能性を明示するため、「改善余地がある」事実を証拠として残せることが後工程で効きます。

補助金申請では、自社の主観より「第三者の測定結果」の方が評価されます。

2. 設備更新補助(本丸)

高効率チラー、インバータ化、圧縮空気設備、熱回収など、投資の伴う改善は多くがこの層に該当します。

診断で示された削減量 = 補助金の合理性になるため、診断が曖昧だと採択が難しくなります。

「新しい設備が欲しいから」ではなく、“既存設備の効率を改善できない理由”をデータで示す必要があります。

3. 生産性向上補助(上位層)

見落とされがちですが、省エネは生産性向上補助の材料にもなります。

設備更新によってライン稼働率が上がる、温度安定によって不良率が下がる、ピーク電力削減で停止リスクが減る——これらはすべて生産性の改善です。

「電力削減=環境」だけでなく、品質や稼働率の改善に紐づけた企業は採択率が一気に上がります。

■ 適用領域の幅は想像より広い

- 製造:空調・冷凍・炉・圧縮空気・ポンプ

- 物流:冷蔵倉庫・照明制御・自動搬送

- 小売・施設:空調統合制御・BEMS導入・照度最適化

「エネルギーを使う領域」ではなく「その消費が利益に連動する領域」が補助対象になり得ます。

省エネ診断の報告書は改善余地の客観性を持ち、補助金申請の土台になる公式文書です。

単なる“助成金活用の小手先”ではなく、戦略の核として扱うべき理由はそこにあります。

▼出典:資源エネルギー庁 省エネルギー投資促進に向けた支援補助金

申請の落とし穴:採択率を左右するポイント

補助金申請は、制度の理解よりも「申請する側の準備の質」が結果を決めます。

現場のコンサルティングでは、失敗する案件の8割は準備不足で説明できます。

1. 事前診断・基礎データの欠落はほぼ失敗

補助金審査では、“削減可能性がある”ことを証拠で示す必要があります。

- 過去12–24ヶ月の消費データ

- 稼働率・負荷プロフィール

- 現場制御の実態

これらが揃わない申請は、机上空論として扱われて即落ちします。

一方、省エネ診断を終えている企業は、

削減量・改善根拠・再投資回収期間が整理済みです。

審査官は「発想」ではなく「実証可能性」を評価します。

2. 実質的削減量と事業性を紐づける

“削減できます”では採択されません。

“どれだけ、どの設備で、何年で回収し、事業にどう寄与するか”までが評価対象です。

例:

- 年間 120MWh(▲17%)削減 → 620万円/年

- 稼働率安定化 → 週次の機器停止12回 → 3回へ

- 異常検知追加 → メンテ工数▲28%

このような形で、削減=利益改善の構造を提示します。

環境対策ではなく経営戦略として語れる企業が採択されます。

3. 「技術資料よりも再投資シナリオ」が評価される理由

補助金は社会的還元性を重視します。

つまり審査側はこう考えます:

“補助を出した結果、その企業の持続可能性は増すのか?”

この回答は、スペック資料ではなく再投資シナリオにあります。

削減した資金をどう使うか——品質改善、人材育成、製造ラインの自動化、保全最適化。

再投資の循環が描ける事業計画ほど、採択率が跳ね上がります。

4. “内製で十分”が最も危険

申請資料を内製化すると、自社視点で書かれた美辞麗句になりやすく、誤解を招きます。

審査員は技術者ではなく金融・行政です。

意思決定者向けの設計になっていない改善案は、ほぼ刺さりません。

専門家が介在する案件は、

- 削減額ではなく削減根拠

- 技術ではなく財務

- 設備更新ではなく回収性

を軸に整理されます。

その結果、審査側が読みたい言語で提出できるため、採択率が大きく変わります。

事例で見る省エネ診断:ROIの実像

省エネ診断の価値は、理論ではなく現場で生まれる成果にあります。

ここでは、設備更新と運用改善の二本軸がどのように利益に変換されるかを、3つの典型事例を通して解説します。

単なる節電ではなく、最小投資で最大成果を引き出す戦略を理解するうえで最も参考になる事例です。

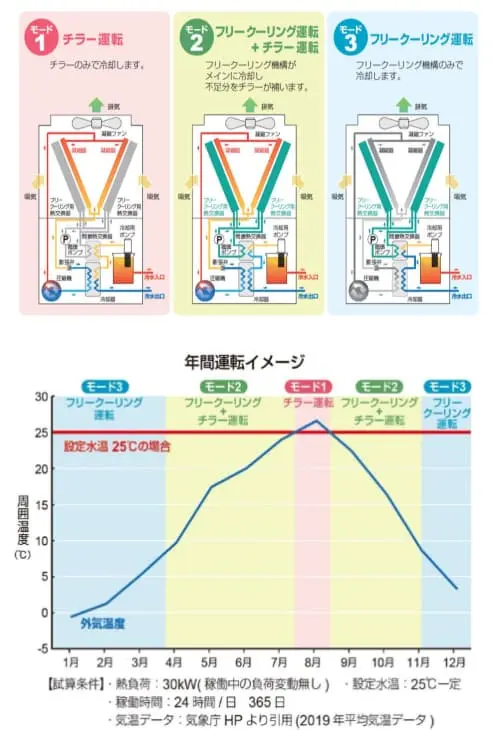

製造業:圧縮空気・チラーの改善で投資回収14ヶ月

製造業のエネルギー消費には「隠れ固定費」が存在します。

代表例が圧縮空気と冷却(チラー)です。

これらは“止まっていても稼働している”特殊な設備で、負荷に比例しない電力消費が発生します。

ある樹脂加工工場では、省エネ診断により圧縮空気の漏気率17%が判明しました。

さらに、チラーの冷却回路は季節変動に合わせず常時最大負荷で稼働しており、ピーク時間帯には無駄な電力消費が加速していました。

改善のポイントは「機器交換ではなく制御の最適化」でした。

- コンプレッサの吐出圧を用途ごとに分割

- 一部ラインは低圧化し、不要なリーク回収

- チラーに負荷連動制御を導入

- 夜間停止時は循環ポンプのみ稼働

結果は極めて明確でした。

- 年間削減量:▲480 MWh

- 年間削減額:約900万円

- 投資額:約1,080万円

- 回収期間:14ヶ月

この事例の本質は、“設備そのものの性能より、制御の合理性がROIを決定した”ことです。

さらに削減額を原資として、翌年度に熱交換器の更新と配管断熱を再投資し、追加削減を獲得しました。

省エネ診断は単発の改善ではなく“改善サイクルの起点”である、という好例です。

▼出典:工場ペディア チラー(冷却水循環装置)の見直しで消費電力を削減、季節に合った運転モードで省エネを実現

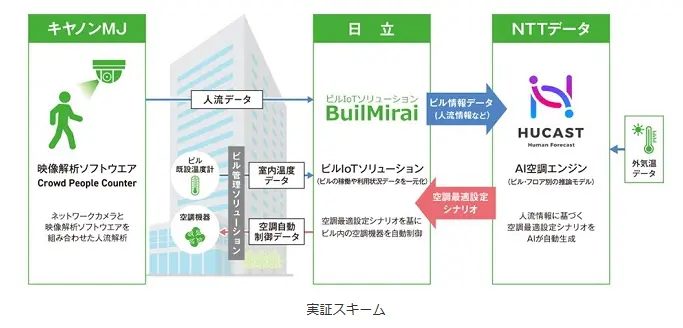

物流センター:照明・HVACの統合制御で20〜30%削減

物流施設は大規模な空間を抱え、照明・空調が固定費として企業を圧迫します。

特に24時間稼働の拠点では、消費パターンの“山”がそのまま損失になります。

ある冷蔵物流センターでは、診断により設備単体の効率より“運用の同期のずれ”が問題であると判明しました。

入荷時間帯は照度が最大化される一方、冷凍空調は負荷を予測できずピーク直後に熱負荷が急増していました。

結果、照明ピークとHVACピークが重なり、月次デマンドが跳ね上がる悪循環が発生していたのです。

改善は極めてシンプルですが強力でした。

- 人流分析を基に照明をゾーン化

- 搬入ピークをAI予測

- HVACを前倒し冷却→ピーク緩和(シフト制御)

統合制御に切り替えると、消費は一気に安定しました。

- 電力削減:20〜30%

- デマンド抑制で年間▲600万円

- 作業環境は改善(寒暖差減少)

注目すべきは、設備を替えていない点です。

電力削減は“装置の性能”ではなく運用の同期で生まれています。

この種の改善は回収期間が短く、3〜9ヶ月で資金回収が完了するケースが多く見られます。

商業施設:運用改善のみで投資ゼロの削減

商業施設では、人の行動と空調制御のズレが頻繁に起こります。

店舗混雑・フードコートピーク・イベント開催日など、人流はエネルギー需要の最大要因です。

あるショッピングモールでは、省エネ診断の初期段階で「機器更新はしない」という条件が設定されました。

そこで実施したのは人流分析による空調ゾーニングです。

- フロアごとに温度設定を統一せず、通行量に合わせて変更

- 空調の運転モードを“面積→人流ベース”に変更

- 熱源の立ち上げ・停止タイミングをイベントスケジュールに同期

結果、設備更新を一切行わずに、

- 年間消費電力:▲8〜12%

- 空調系クレーム:大幅減

- 顧客満足度アンケート:改善

これは典型的な「投資ゼロで成果が出る」事例です。

商業施設ではヒューマンファクターが支配的であり、適切なデータと運用設計がROIを決定します。

省エネ診断の観点では、“設備能力を最大化するために使い方を変える”ことが最も高効率で、初年度の成果が最も大きいことが多いのです。

▼出典:AIを活用した空調最適化により、ビルの快適性と省エネの両立を実証

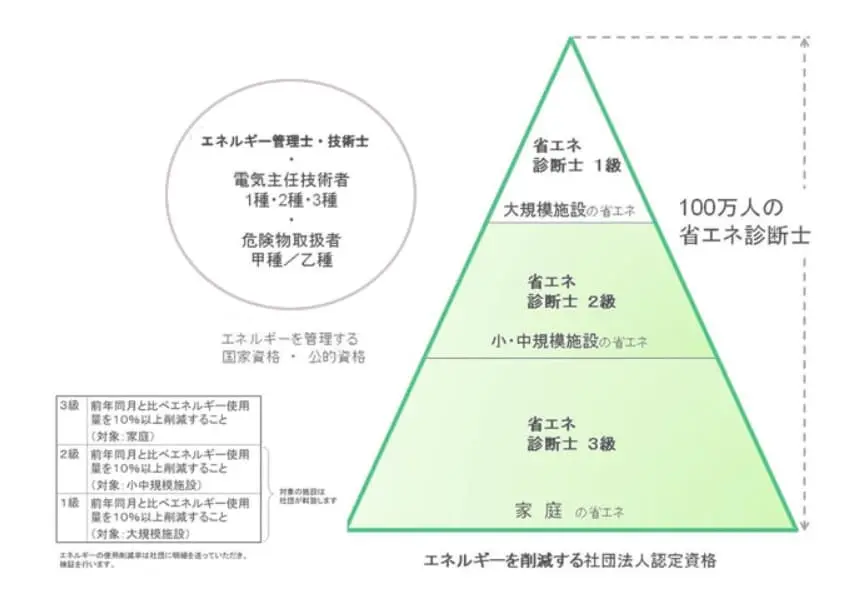

専門性とガバナンス:省エネ診断士の役割

省エネ診断の成果は、使用する測定機器や分析ツールより診断士の理解力と意思決定支援能力で大きく変わります。

診断士は「エネルギーを削減する人」ではありません。企業の固定費構造を読み解き、最短距離で成果へ導くファシリテーターです。

その本質を理解できれば、企業は省エネ診断を単発のコンサルティングではなく“持続的経営改善”の仕組みとして活用できます。

診断士が担うのは技術評価ではなく意思決定支援

優れた省エネ診断士は、プロジェクトの最初から最後まで意思決定の動線に立ちます。

単にエネルギーを測定して分析結果を提出するのではなく、改善の実装・投資回収・運用定着までを一連として設計する存在です。

▶ 診断士の仕事は「直線」ではなく「循環」

- 情報収集

設備データ・稼働率・運用ルール・現場制約を定量/定性で把握 - 改善提案

削減余地 × 実行確度 × 回収期間で優先順位を提示 - 投資回収

補助金・ファイナンス・LCC管理を組み合わせて実装 - モニタリング

導入後の実績追跡と再改善(BAUとの乖離)

この循環を経営者が理解できる言語に翻訳することが診断士の価値です。

▶ 翻訳者としての役割

省エネ診断の現場では、部門間で“共通言語が存在しない”ことが課題になります。

- 調達 → 「価格」「耐用年数」「メーカー」

- 総務 → 「運用負荷」「維持管理」

- 工場長 → 「稼働率」「ライン停止」「歩留まり」

- 経営層 → 「ROI」「固定費」「回収期間」

診断士はこの断絶を埋め、同じ改善案を複数の視点から説明する通訳となります。

例えば圧縮空気設備のリーク改善は、

「年間▲450万円」だけでなく、運転圧低下による「機器寿命延伸」や「保全削減」

として伝える必要があります。

省エネ=節電ではなく、省エネ=競争力向上という認識に変換できるかどうかが成果の分岐点です。

資格・専門性と信頼性の担保

診断士の力量は、単に“エネルギーについて詳しい”では足りません。

正しく測り、読み解き、利益に変換する能力が求められます。

そのため、資格・現場経験・倫理性がセットで成立する必要があります。

▶ 代表的な専門資格

- エネルギー管理士(熱・電気)

→ 省エネルギー法で定義される高度専門職 - 電気主任技術者 / ボイラー技士 / 冷凍機械責任者

→ 設備の安全管理・効率運用の基礎 - 省エネ診断士(EEC/自治体)

→ 測定・分析・改善提案の一体性

資格は最低ラインであり、実務での改善実績が能力を裏付けます。

データ分析だけの診断士と、ライン停止回避やデマンド抑制の“修羅場”を経験した診断士では、提案の質が根本的に異なります。

まとめ

省エネ診断は、光熱費を削るためだけの“省コスト施策”ではなく、自社の固定費構造を見直し、事業継続と脱炭素を同時に進めるための経営ツールです。

現場の詳細なデータ収集と体系的な診断プロセスを通じて、どの設備をどう改善すれば何%削減でき、何年で回収できるのかが可視化されます。

これにより、感覚や担当者の勘ではなく、ROIや回収期間を軸にした納得度の高い投資判断が可能になります。

さらに、省エネ診断の結果を補助金や生産性向上施策と組み合わせれば、削減したコストを老朽設備更新や自動化投資、人材育成、BCP強化などへと再投資する好循環も描けます。

製造業・物流・商業施設の事例が示すように、適切な専門家と組み、第三者性のある診断を継続的な改善サイクルとして回せるかどうかが、これからの企業の競争力とESG評価、そしてステークホルダーからの信頼を大きく左右していきます。

自社でも省エネ診断を単発のイベントではなく、経営と一体化した継続的な取り組みとして位置づけることが、次の成長ステージへの前提条件と言えるでしょう。